Producenter, der står over for udfordringen med at producere komplicerede, næsten netto-formet metaldele i stigende grad evaluerer Mistet skumstøbning (LFC) som en levedygtig proces. Denne guide undersøger de tekniske egenskaber, der gør LFC til et praktisk valg for komplekse geometrier, der beskriver dens mekanismer og passende applikationer.

Kernefordele for komplekse dele:

-

Ubegrænset geometrisk kompleksitet:

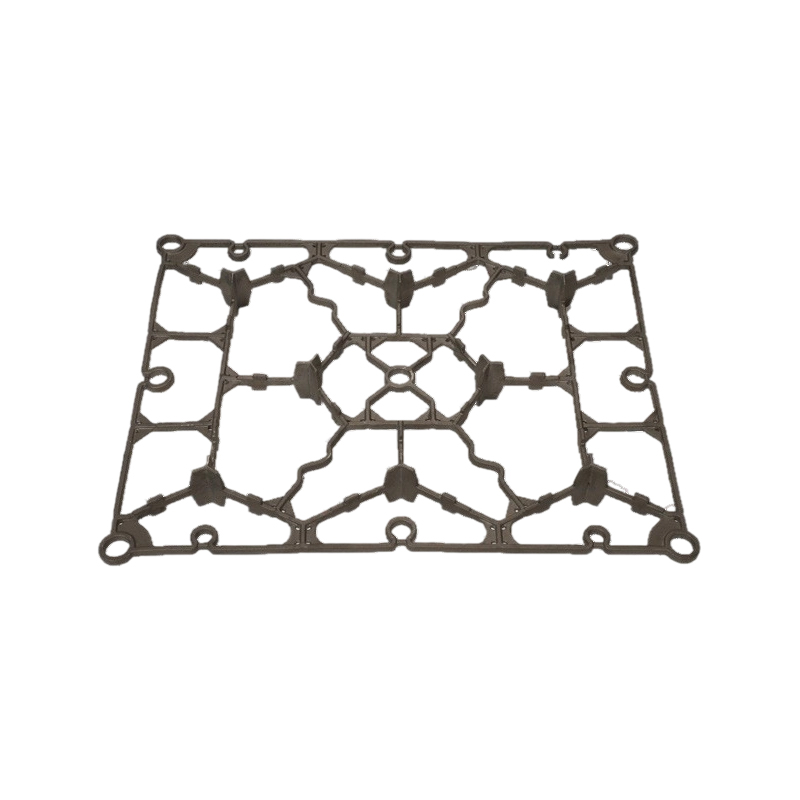

- Mekanisme: Mønstre er bearbejdet eller støbt fra ekspanderbar polystyren (EPS) skum. I modsætning til traditionel sandstøbning, der kræver trækvinkler og aftagelige kerner, replikerer skummønstre den endelige delgeometri nøjagtigt, herunder interne passager, underskæringer og komplekse kurver. Disse mønstre samles i klynger og indlejret i ubundet sand.

- Fordel: Eliminerer kerneenheden og tilknyttede skift/uoverensstemmelser. Muliggør støbning af dele med funktioner, der er umulige eller uoverkommelige dyre at opnå med konventionelle metoder (f.eks. Hule sektioner, indviklede indre hulrum, organiske former).

-

Næsten-netformskapacitet og reduceret bearbejdning:

- Mekanisme: Skummønsteret definerer nøjagtigt hulrumsformen. Processen undgår afskedslinjer og flash almindeligt i grøn sandstøbning, hvilket resulterer i strammere dimensionel nøjagtighed og forbedret overfladefinish (typisk 250-600 mikroinches RA, opnåelig ned til ~ 125 RA med processtyring). Eliminering af trækvinkler bidrager yderligere til at forme troskab.

- Fordel: Reducerer bearbejdningsgodtgørelsen markant og sekundær bearbejdningstid/omkostninger. Tillader tættere overholdelse af de endelige designdimensioner direkte fra formen.

-

Integration og konsolidering:

- Mekanisme: Komplekse samlinger, der ofte kræver flere støbte/svejste komponenter, kan designes som en enkelt skummønsterenhed. Sektioner limes sammen før belægning og støbning.

- Fordel: Konsoliderer samler sig til enkeltstøbninger, reducerer delantal, monteringsoperationer, potentielle lækagestier og samlet vægt. Forbedrer strukturel integritet.

-

Procesforenkling og omkostningsreduktionspotentiale:

- Mekanisme: LFC kræver minimale kernekasser og komplekst støbningsudstyr. Mønsterproduktion er relativt fleksibel. Sandet er ubundet og tørt, hvilket tillader let genvinding (95%). Automationspotentialet er stort til mønsterbelægning, klyngerenhed og sandfyldning.

- Fordel: Lavere værktøjsomkostninger til komplekse dele sammenlignet med investering eller die casting. Reducerede omkostninger til sandhåndtering og bindemiddelomkostninger. Potentiale for lavere samlede produktionsomkostninger, især for mellemstore mængder af indviklede dele.

-

Konsekvent dimensionel nøjagtighed:

- Mekanisme: Det stive skummønster opretholder sin form under støbning. Fraværet af kerneforskydninger og den ensartede komprimering af tørt sand omkring mønsteret minimerer dimensionel variation. Metalkrympning er forudsigelig inden for mønsteret.

- Fordel: Opnår ensartede dimensionelle tolerancer (typisk CT8-CT10 pr. ISO 8062, potentielt strammere med kontrol). Kritisk for dele, der kræver nøjagtige samlingsgrænseflader.

Processemekanik og overvejelser:

- Mønsterproduktion: Mønstre er støbt (til volumen) eller CNC -bearbejdning (prototyper/lavt volumen) fra EPS eller lignende skum. Præcision er vigtigst.

- Mønsterbelægning: Skummønstre dyppes i ildfast keramisk opslæmning. Denne belægning skaber en barriere, der forhindrer sand erosion i metallet og kontrollerer gaspermeabilitet under skum nedbrydning.

- Klyngeenhed: Mønstre samles på et gatesystem (også skum) for at danne en klynge.

- Støbning og støbning: Klyngen anbringes i en kolbe omgivet af tørt, ubundet sand komprimeret via vibration. Smeltet metal hældes, fordampes gradvis skummønsteret og fylder hulrummet nøjagtigt.

- Afkøling og ryste: Når sandet er størknet, dumpes sandet, og støbeklyngen er adskilt. Sand afkøles og genanvendes.

Begrænsninger og egnethedsvurdering:

- Materielle begrænsninger: Primært egnet til jernholdige legeringer (støbejern, kulstof/lavlegeret stål) og aluminiumslegeringer. Nogle kobberlegeringer er mulige. Ikke ideel til legeringer med høj smeltning (f.eks. Titanium, værktøjsstål).

- Mønsteromkostninger: Mønsterværktøj (forme) kan være dyre for enkle former, hvilket gør LFC mindre konkurrencedygtig mod grønt sand til dele med lav kompleksitet. Skummønstre kan forbruges.

- Størrelse og lydstyrke: Bedst egnet til dele, der spænder fra et par kg op til ca. 4.000 kg, selvom større er mulig. Økonomisk levedygtighed er ofte ved mellemstore mængder (hundreder til titusinder årligt).

- Processtyring: Kræver streng kontrol over mønsterdensitet og belægningsegenskaber for at forhindre støbning af defekter som slaggeindeslutninger eller carbon pickup.

- Overfladefinish: Mens god, overfladefinish muligvis ikke matcher investeringsstøbning eller bearbejdning uden sekundær efterbehandling. Tekstur kan undertiden afspejle skumstrukturen.

Lost skumstøbning viser forskellige fordele, når den primære udfordring involverer indviklede geometrier, interne funktioner, næsten netto-formkrav og en del konsolidering. Dets evne til at gentage komplekse skummønstre direkte i metal ved hjælp af enkle, ubundne sandforme tilbyder et unikt opløsningssæt. Ingeniører, der evaluerer castingprocesser, bør overveje LFC, når den geometriske kompleksitet opvejer begrænsningerne i forbindelse med materiel egnethed og mønsterproduktionsøkonomi. Succes hænger sammen med robust mønsterfremstilling, præcis belægningsanvendelse og kontrolleret hældningspraksis. For passende komplekse komponenter giver LFC en strømlinet vej til funktionelle støbegods med reduceret sekundær behandling.