Mistet skumstøbning (LFC), også kendt som den fordampende mønsterstøbningsproces, giver forskellige fordele ved at producere komplekse, næsten net-formede metalkomponenter. Dens unikke proces - ved hjælp af et skummønster, der er fordampet med smeltet metal inden for ubundet sand - gør det særligt velegnet til specifikke applikationer på tværs af nøgleindustrier.

-

Automotive Industry (den dominerende sektor):

-

Motorkomponenter: Dette er uden tvivl det største applikationsområde. LFC udmærker sig ved at producere komplicerede interne passager, der findes i Aluminiumscylinderhoveder, motorblokke (især V-konfigurationer) og indsugningsmanifolds . Evnen til at skabe komplekse vandjakker, oliegallerier og indsugningsløbere uden traditionelle kerner reducerer omkostningerne og bearbejdningsomkostningerne markant. Duktile jernudstødningsmanifolds produceres også ofte via LFC på grund af deres komplekse former og behovet for god overfladefinish.

-

Transmissionskomponenter: Komplekse huse og sager, ofte fremstillet af aluminium, drager fordel af LFC's evne til at integrere interne funktioner og reducere vægten, mens den opretholder strukturel integritet.

-

Bremsekomponenter: Visse bremsesystemdele som calipers og parentes udnytter processen for dimensionel nøjagtighed og indviklede geometrier.

-

-

Tungt maskiner og udstyr:

-

Pumpehuse og skader: De komplekse interne volutter og skovle, der kræves til pumper (vand, kemisk, gylle), er ideelt egnet til LFC. Det giver mulighed for glatte indre overflader og integrerede funktioner, der er vanskelige at opnå med konventionel sandstøbning.

-

Ventillegemer: Industrielle ventiler, især dem, der kræver komplekse interne strømningsstier, indviklede porting eller korrosionsbestandige legeringer, er stærke kandidater til LFC.

-

Byggeri og landbrugsudstyrsdele: Komponenter som hydrauliske ventillegemer, gearkassehus og strukturelle elementer, der kræver interne hulrum eller komplekse former, produceres ofte ved hjælp af denne metode.

-

-

Ventil- og pumpefremstilling (specialiseret fokus):

-

Ud over tunge maskiner bruger dedikerede ventil- og pumpeproducenter stærkt LFC til en lang række produkter, især i størrelser, der spænder fra et par pund til flere hundrede pund. Processen værdsættes for sin evne til at håndtere legeringer som rustfrit stål, duplexstål og nikkellegeringer, der ofte kræves til korrosionsbestandighed, mens de opnåede de nødvendige interne geometrier.

-

-

Generelle ingeniørkomponenter:

-

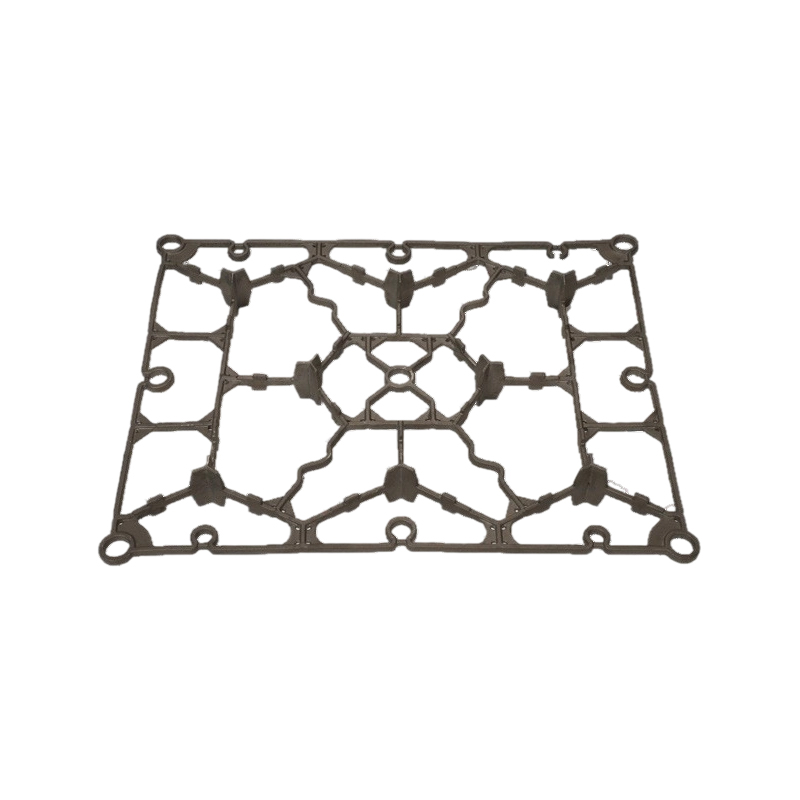

LFC anvendes til forskellige dele, der kræver komplekse interne hulrum, næsten nettoformede dimensioner eller fremragende overfladefinish. Eksempler inkluderer:

-

Komplekse parenteser og håndtag med interne styrkende ribben.

-

Huse til maskiner, der kræver integrerede kanaler eller monteringspunkter.

-

Komponenter, hvor kerneenheden til konventionel støbning ville være uoverkommeligt komplekse eller dyre.

-

-

Nøgledrivere til LFC -vedtagelse i disse områder:

-

Komplekse interne geometrier: Det enkelt stykke skummønster giver mulighed for former umulige eller ekstremt dyre at kerne ved hjælp af traditionelle sandmetoder (f.eks. Underskæringer, krydsende passager, komplekse kurver). Dette er dets primær fordel.

-

Nedsat bearbejdning: Næsten-net-formkapacitet skærer markant ned på bearbejdningstid, værktøjsslitage og materialeaffald, hvilket fører til omkostningsbesparelser, især for komplekse dele.

-

Konsolidering af dele: LFC tillader ofte, at flere komponenter støbes som et enkelt stykke, hvilket eliminerer samlingstrin og potentielle lækagestier.

-

God overfladefinish: Typisk bedre end konventionel grøn sandstøbning, hvilket reducerer rengørings- og efterbehandlingskravene.

-

Dimensionel nøjagtighed: Generelt god dimensionel konsistens og gentagelighed.

-

Legeringsfleksibilitet: Velegnet til en lang række jern (støbejern, duktilt jern, stål) og ikke-ferrisk (aluminium, bronze, messing) legeringer.

Vigtige overvejelser:

-

Mønsteromkostninger og ledetid: Oprettelse af præcisionsskummønsteret (normalt via CNC -bearbejdning af et værktøj eller direkte bearbejdningsskum) kræver forhåndsinvesteringer og tid. Økonomisk levedygtighed er ofte bundet til tilstrækkelig produktionsvolumen.

-

Størrelsesbegrænsninger: Mens de er i stand til store støbegods, findes der praktiske begrænsninger baseret på skumhåndtering og formfyldningsdynamik, hvilket typisk favoriserer dele fra et par ounces op til flere hundrede pund, skønt større er mulige.

-

Processtyring: Kræver streng kontrol over mønsterkvalitet, belægningsanvendelse, sandkomprimering og hældningsparametre for at forhindre defekter som folder eller kulstofindeslutninger.

Lost skumstøbning finder sit stærkeste fodfæste i industrier, der kræver høj geometrisk kompleksitet, især involverende komplicerede interne funktioner, hvor dens evne til at eliminere traditionelle kerner giver en betydelig produktionsfordel. Bilsektoren er stadig den største forbruger, især for kritiske motor- og transmissionskomponenter. Tunge maskiner, specialiseret ventil/pumpefremstilling og generelle tekniske applikationer, der kræver komplekse næsten nettosformede dele, repræsenterer også kerneapplikationsområder. Beslutningen om at bruge LFC -hængsler om at afbalancere fordelene ved geometrisk frihed og reduceret bearbejdning mod omkostninger og ledetider forbundet med mønsterproduktion for en given komponent og volumen.