Porøsitetsdefekter - gashuller, krympningshulrum, pinholes - er vedvarende udfordringer i mistet skumstøbning (LFC), der direkte påvirker komponentintegritet, tryktæthed og det samlede udbytte. Med succes kontrol af porøsitet kræver en systemisk tilgang, der adresserer alle faser i den unikke LFC -proces.

Forståelse af rødderne af porøsitet i LFC:

Porøsitet i LFC stammer primært fra to kilder:

-

Gasporøsitet: Genereret ved nedbrydning af skummønsteret, når smeltet metal kontakter det. Hvis de resulterende gasser ikke kan undslippe fuldt ud gennem belægningen og sandformen inden metalstørrelse, bliver de fanget.

-

Krympning porøsitet: Forekommer på grund af utilstrækkelig fodring under metalens størknings- og sammentrækningsfase, forværret, hvis gastrykket hindrer flydende metalstrøm i krympende områder.

Nøglestrategier til kontrol:

-

Optimer mønstermateriale og design:

-

Skumdensitet og type: Brug udvidet polystyren (EPS) eller lignende skum designet til støbning af høj kvalitet. Skum med lavere densitet nedbrydes generelt hurtigere med mindre rester, men kræver omhyggelig styrkeovervejelse. Konsekvent densitet i hele mønsteret er kritisk.

-

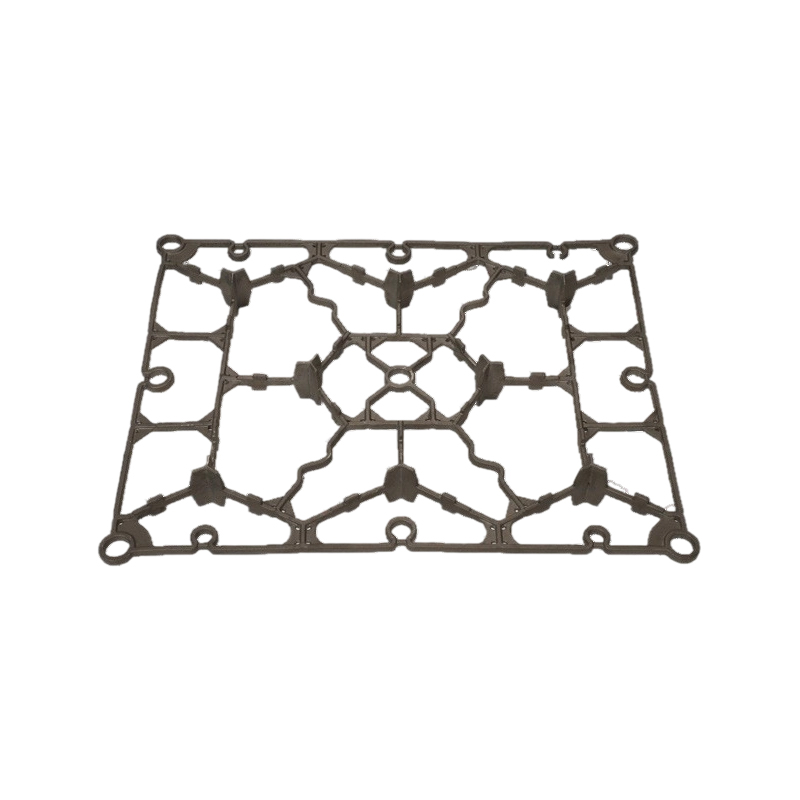

Mønsterdesign: Undgå pludselige ændringer i sektionstykkelsen. Inkorporere generøse radier og glatte overgange. Design interne passager for at tillade let damp flugt mod skimmelhuller eller hældningskoppen. Minimer limlinjer, og sørg for stærke, spaltefrie bindinger ved hjælp af specialiserede klæbemidler.

-

-

Ingeniør af belægningssystemet:

-

Permeabilitet: Dette er vigtigt. Den ildfaste belægning skal Lad pyrolysegasser passere hurtigt gennem. Vælg belægninger, der er specifikt formuleret til høj permeabilitet ved forhøjede temperaturer. Optimer belægningstykkelse - for tyk hindrer gasstrøm, for tynd risici metalindtrængning.

-

Anvendelse: Sørg for et ensartet, boblefrit belægningslag. Tørring skal være grundig og kontrolleret for at forhindre fugtighedsrelateret gasgenerering (damp) under hældning. Utilstrækkelig tørring er en hyppig årsag til porøsitet under jorden.

-

-

Præcis hældningspraksis:

-

Hældningstemperatur: Kritisk balance. Metal skal være varmt nok til fuldt ud at nedbryde skummønsteret Temperaturkrav varierer markant af legering; Streng kontrol er ikke-omsættelig.

-

Hældningshastighed: Oprethold en stabil, tilstrækkelig hurtig hældning til at etablere et positivt metalhovedtryk. Dette tryk hjælper med at tvinge nedbrydningsgasser gennem belægning og sand, mens man fremmer fodring til at modvirke krympning. Langsom hældning øger risikoen for gasindfangning.

-

Turbulens Minimering: Undgå sprøjtning eller overdreven turbulens i sprue/hældningsbassinet, som kan fange luft eller gasser tidligt i fyld.

-

-

Sørg for effektiv formkomprimering og udluftning:

-

Sandkomprimering: Ensartet, tilstrækkelig komprimering af tørt, ubundet sand omkring den coatede klynge er afgørende. Dårlig komprimering fører til løse områder, hvor gasser kan akkumuleres eller metal kan trænge igennem, hvilket forårsager defekter. Konsekvente vibrationsteknikker er vigtige.

-

Udluftning: Giv tilstrækkelige udluftningsveje. Dette inkluderer udluftning fra selve mønsterklyngen (ofte via stigerør eller dedikerede åbninger, der fører til belægningsoverfladen), korrekt udluftning af kolben og potentielt vakuumassisterede udluftningssystemer, der er almindelige i LFC. Ventilatorer skal være klare og føre direkte til atmosfæren.

-

-

Kontroller metalkvalitet:

-

Afgasning: Sørg for, at smeltet metal er korrekt afgasset før Hældning for at fjerne opløst brint og andre gasser, der er forbundet med smelten, og forhindrer dem i at bidrage til porøsitet ved størkning.

-

Alloy Selection & Ændring: Vær opmærksom på iboende krympningsegenskaber ved legeringen, der støbes. Nogle legeringer drager fordel af ændring eller specifikke kornraffinaderier, der kan forbedre fodringsegenskaber.

-

Kontrol af porøsitet i tabt skumstøbning handler ikke om en enkelt løsning, men at mestre samspillet mellem mønster, belægning, sand, metal og procesparametre. Støberier, der opnår konsekvent lave porøsitetshastigheder, kontrollerer nøje hver variabel:

-

Brug passende skummønstre af høj kvalitet designet til damp-flugt.

-

Påfør og tør meget permeable, ensartede belægninger.

-

Hæld ved den optimale temperatur og hastighed for legeringen.

-

Sørg for fremragende mugkomprimering og effektiv udluftning.

-

Start med rent, afgasset metal.

Ved systematisk at tackle disse områder og implementere streng processtyring og overvågning kan støberier reducere porøsitetsdefekter markant og forbedre kvaliteten, pålideligheden og omkostningseffektiviteten af deres mistede skumstøbning. Kontinuerlig analyse af defekter gennem metoder som røntgenbillede eller snit forbliver afgørende for løbende procesforfining.