Jakten på effektive, omkostningseffektive fremstillingsprocesser er evigvarende. For virksomheder, der har brug for komplekse metaldele i store mængder, Mistet skumstøbning (LFC) fremkommer ofte som en udfordrer. Men leverer sin unikke tilgang virkelig til produktion med høj volumen? Svaret, som mange ting i fremstillingen, er nuanceret: Ja, mistet skumstøbning kan Vær meget velegnet til produktion med høj volumen, men dens succes hænger kritisk på specifikke delegenskaber og produktionsmål.

Forståelse af den mistede skumproces

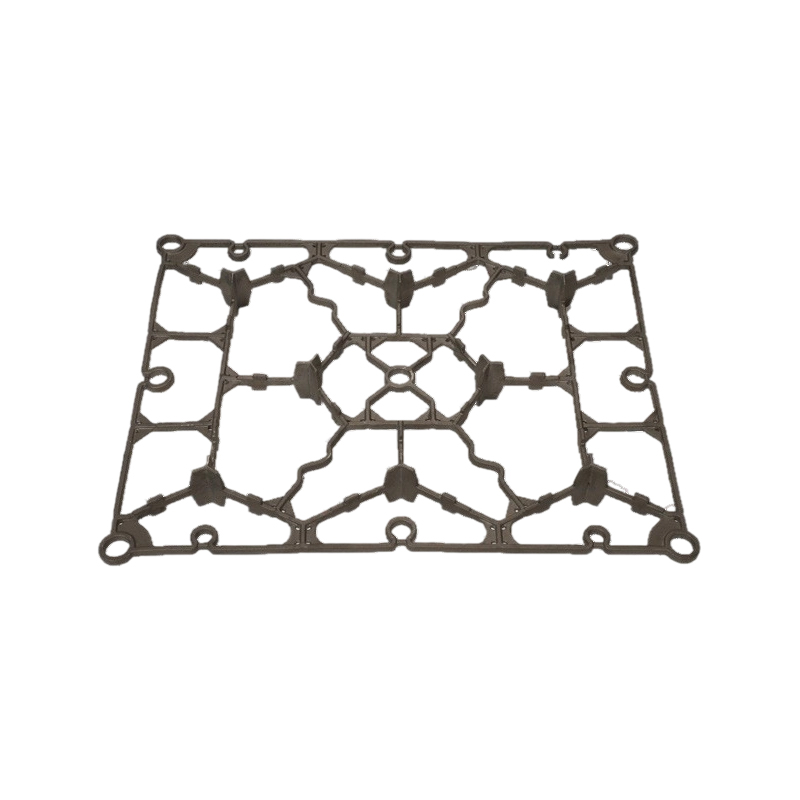

Mistet skumstøbning involverer at skabe en præcis skumreplik (mønster) af den ønskede del. Disse mønstre samles i klynger, belagt med en ildfast keramisk opslæmning, tørret og derefter indlejret i ubundet sand inden for en kolbe. Smeltet metal hældes direkte på skumenheden. Metal fordampes skummet, udskifter øjeblikkeligt sin form og størkner i sandformen. Efter afkøling fjernes sandet, hvilket afslører metalstøbeklyngen, som derefter adskilles i individuelle dele.

Hvorfor mistet skum appellerer til volumenproduktion

Flere iboende fordele gør LFC attraktiv til opskalering:

- Nedsat bearbejdning og nær nettoform: LFC udmærker sig ved at producere komplekse geometrier, interne hulrum og indviklede detaljer, der ville være vanskelige eller umulige med andre metoder, der ofte opnås form for næsten net. Dette reducerer eller eliminerer endda dyre bearbejdningsoperationer nedstrøms - en vigtig omkostningsdriver i høje mængder.

- Minimale trækvinkler og tolerancer: Processen giver mulighed for minimale trækvinkler (ofte så lav som 0,5-1 grad) og kan indeholde stramme tolerancer konsekvent. Dette reducerer materialeaffald og sekundær behandlingstid pr. Del.

- Forenklet værktøj og proces: Når det første mønsterværktøj er oprettet, er selve processen relativt ligetil. Der er ingen komplekse kerner til at samle eller kernekasser at håndtere, i modsætning til traditionel grøn sandstøbning. Sandhåndtering er også forenklet, da den er ubundet og let genvundet. Denne strømlining AIDS -automatisering og konsekvent output.

- Høj konsolideringspotentiale: Flere mønstre kan samles effektivt på et enkelt portsystem. En enkelt hæld kan producere snesevis af dele samtidigt, hvilket maksimerer ovnens udnyttelse og gennemstrømning pr. Cyklus.

- Forbedret overfladefinish: Den keramiske belægning resulterer typisk i en glattere overfladefinish sammenlignet med mange andre sandstøbningsprocesser, hvilket potentielt reducerer rengøring og efterbehandlingstid.

- Materiel fleksibilitet: LFC er vidt brugt til støbejern (især komprimeret grafitjern), aluminiumslegeringer og nogle stål, der dækker mange almindelige industrielle materialer med høj volumen.

Kritiske overvejelser og udfordringer for højt volumen

På trods af sine styrker er LFC ikke en universel løsning. Nøglefaktorer, der kræver omhyggelig evaluering, inkluderer:

- Mønsterværktøjsomkostninger og ledetid: Oprettelse af præcisionsmønsteret dør (normalt bearbejdet aluminium) kræver betydelig forhåndsinvestering og ledetid. Mens de er amortiseret over høje mængder, kan denne indledende omkostning være en barriere sammenlignet med enklere værktøj til processer som permanent formstøbning.

- Mønsterproduktionsvolumen & omkostninger: LFC med høj volumen kræver et tilsvarende produktionsanlæg med højt volumen mønster. At producere tusinder eller millioner af konsistente, defektfrie skummønstre kræver dedikeret udstyr og streng processtyring. Omkostningerne pr. Mønster bliver en afgørende variabel i den samlede delomkostningsligning.

- Cyklustid: Mens klyngekonsolidering øger output pr. Hældning, inkluderer den samlede cyklustid mønsterbelægning, tørring (som kan være lang), sandfyldning, hældning, afkøling og ryste. Optimering af hele denne sekvens, der potentielt inkluderer hurtige tørringsteknologier, er vigtig for at konkurrere med hurtigere processer som højtryksstøbning (HPDC) til enklere dele.

- Mønsterstyrke og håndtering: Skummønstre, især komplekse eller tyndvæggede mønstre, kan være skrøbelige. Automatiske håndteringssystemer inden for produktionslinjen skal være omhyggeligt designet til at undgå skader under belægning, montering og formfyldning. Dette tilføjer kompleksitet.

- Materielle begrænsninger og defekter: Mens alsidig, har LFC begrænsninger. Tynde sektioner kan være udfordrende at udfylde konsekvent uden defekter. Visse legeringer, der er tilbøjelige til oxidation eller gasopsamling (som nogle stål) kræver ekstra processtyring for at undgå problemer som kulstofopsamling (fra skummet) eller porøsitet. Procesparametre skal kontrolleres tæt.

- Mønsterværktøjets levetid: Selvom det er holdbart, har mønsterværktøjet en begrænset levetid (ofte i det 30.000-50.000 skudområde for aluminiumsdiser, afhængigt af kompleksitet og materiale). For ultrahøje mængder, der overstiger dette markant, skal værktøjsudskiftningsomkostninger indarbejdes i.

Lost skumstøbning besidder overbevisende fordele til produktion med høj volumen, især for dele med:

- Komplekse geometrier reducerer bearbejdning.

- Stramme tolerancer og minimale udkast til krav.

- Egnet materiale (f.eks. Støbejern, aluminium).

- Volumener, der er tilstrækkelige til at retfærdiggøre mønsterværktøjets værktøjs- og produktionsopsætningsomkostninger.

Det er dog generelt mindre egnet end processer som HPDC til meget højvolumen, geometrisk enklere dele (især i aluminium), hvor den ultimative hastighed er vigtigst, eller for dele, der kræver ekstremt tynde vægge.

Mistet skumstøbning er ikke kun i stand af produktion af høj volumen; Det er en velprøvet og ofte overlegen løsning til specifikke applikationer med høj volumen, hvor dens kernestyrker-kompleks nettoformet kapacitet, reduceret bearbejdning og designfleksibilitet-leverer betydelige samlede omkostningsbesparelser og kvalitetsfordele. Succes kræver en klarøjet vurdering af deldesign, materiale, krævede årlige volumener og viljen til at investere i robust mønsterproduktion og processtyring. For den rigtige del i det rigtige volumenområde tilbyder LFC en kraftig og effektiv produktionsvej.