1. Konceptanalyse

Mistet skumstøbning (LFC), også kendt som fuld formstøbning eller fordampning af formstøbning, er en revolutionerende præcisionsstøbningsproces. Dens kerne er at bruge skumplastik (normalt polystyren -EPS eller copolymer stmma) til at fremstille en præcis form (dvs. "skummønster"), der er nøjagtigt den samme form som den endelige støbning. Under hældningsprocessen kontakter den smeltede metal med høj temperatur skummen og får den til hurtigt at fordampe og forsvinde. Det smeltede metal optager derefter sin plads, og den ønskede støbning opnås direkte efter afkøling og størkning. "Forsvinden" af skumformen under hele processen er dens mest betydningsfulde træk og oprindelsen af dens navn.

2. detaljeret forklaring af hele processen

Skimmeldesign og fremstilling:

Tredimensionel design baseret på støbningstegningen, nøjagtig beregning af krympegodtgørelse.

Den krævede skumform (eller mugkombination) fremstilles ved hjælp af CNC -bearbejdning eller skummestøbning.

Forberedelse af skummønster:

Materiale: Brug hovedsageligt præ-skovne EPS (udvidelige polystyren) perler eller STMMA (styren-methylmethacrylatcopolymer) perler. STMMA kan reducere sorte kulstofdefekter og har en bredere anvendelse.

Støbning: Fyld perlerne i en aluminiumslegeringsform med et hulrum, pass damp til varme, perlerne udvides, smelter, fylder hulrummet og danner et tæt skummønster efter afkøling. Komplekse støbegods kræver binding og samling af flere mønsterkomponenter (ved hjælp af speciel varm smelte klæbemiddel).

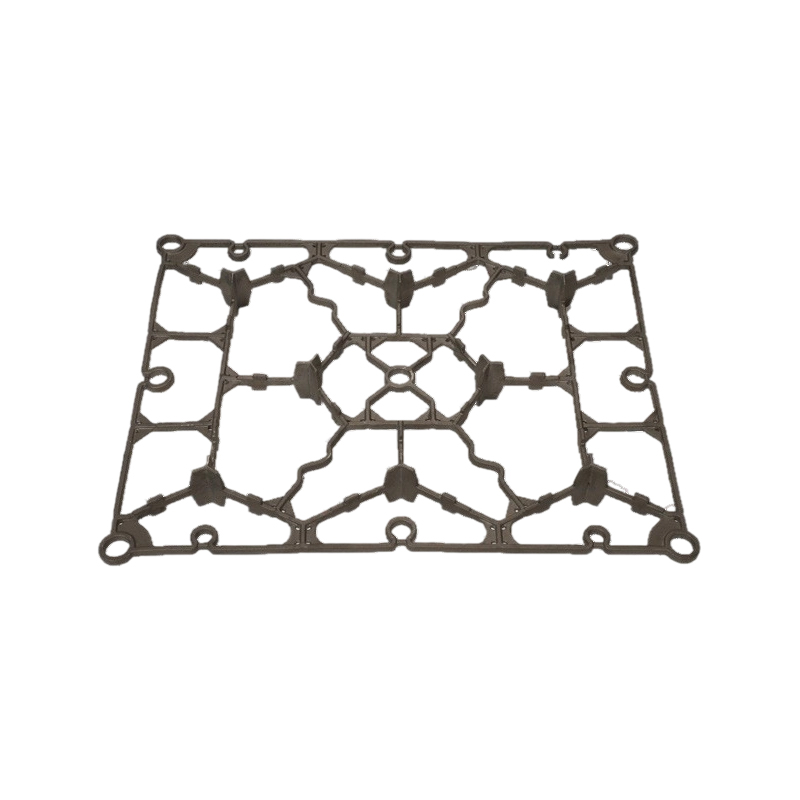

Mønsterklyngeenhed:

Bind nøjagtigt flere skummønstre (inklusive hældningssystem og stigerørssystem) i en hel "mønsterklynge". Designet af hældningssystemet er afgørende og påvirker direkte påfyldning og forgasning.

Malingsbelægning:

Formål: Forbedre styrken og overfladen af mønsteret; danne et isolerende lag for at forhindre, at metalvæsken trænger ind i det tørre sand; Giv en åndbar kanal til skumforgasningsproduktet, der skal udledes.

Maling: Mest vandbaserede ildfaste belægninger (såsom kvartspulver, bauxitpulver, glimmerpulver osv. Med bindemidler og suspenderende midler).

Metode: Dyp belægning, brusebelægning eller spraybelægning, belægningstykkelsen (normalt 0,5-2 mm) og ensartethed skal kontrolleres strengt og derefter tørres.

Tør sand vibrationsstøbning:

Sæt den overtrukne mønsterklynge i en speciel sandboks, der kan støvsuges.

Udfyld tørt kvartssand eller andet refraktært sand (såsom ædelsten sand) uden bindemiddel, tilsat fugt og ensartet partikelstørrelse.

Start vibrationstabellen, så det tørre sand kan fyldes tæt på alle huller omkring mønsterklyngen under vibrationer for at opnå den nødvendige kompakthed.

Hælder:

Dæk toppen af sandkassen med plastfilm og støvsuger (oprethold normalt et negativt tryk på 0,025-0,05 MPa).

Under vakuumbetingelser hældes smeltet metal (ofte brugt støbejern, støbt stål, aluminiumslegering, kobberlegering osv.) I hældningssystemet støt og kontinuerligt.

Den smeltede metal med høj temperatur opvarmes hurtigt og fordamper skummønsteret, og den genererede gas passerer gennem porerne mellem belægningen og det tørre sand og ekstraheres af vakuumsystemet. Det smeltede metal fylder hulrummet, der dannes, efter skummønsteret forsvinder.

Afkøling og rengøring af sandfjernelse:

Støbningen afkøles og størknes fuldt ud i sandkassen.

Fjern vakuumet, og fjern det tørre sand på toppen af sandkassen.

Hæld eller løft støbningen sammen med det indpakket tørre sand.

Gennem flipping, vibrationer og andre metoder adskilles det tørre sand automatisk fra støbningen for at opnå effektivt sand, der falder. Efter afkøling og støvfjernelse kan det tørre sand genanvendes næsten 100%.

Rengøring: Fjern hældnings- og stigerørssystemet, resterende maling, flashburrs osv. For at få den færdige støbning.

3. kernefunktioner og fordele

Høj præcision og komplekse geometriske former:

Skumforme er lette at behandle til ekstremt komplekse former (inklusive komplekse hulrum og buede overflader).

Ingen afskedningsoverflade er påkrævet, ingen skimmel-konisk (eller meget lille konisk), høj dimensionel nøjagtighed (op til CT7-9-niveau), god overfladegruppe (RA op til 6,3-25μm).

Forenkle processen og reducere de samlede omkostninger:

Undlad de komplekse processer, såsom træform/metalformfremstilling, kernefremstilling og kassemontering krævet til traditionel sandstøbning.

Intet bindemiddel- og sandblandingsudstyr er påkrævet, og sandbehandlingsomkostningerne er ekstremt lave (tørt sand kan genbruges gentagne gange).

Reducer behandlingsgodtgørelsen og spar metalmaterialer. Forkort produktionscyklussen, især velegnet til produktion af små og mellemstore portioner af komplekse dele.

Designfleksibilitet og integration:

Integreret casting med flere dele kan opnås gennem binding, hvilket reducerer efterfølgende monteringsprocesser.

Designfrihed er ekstremt høj og let at ændre.

Fremragende overfladekvalitet:

Overfladen er glat, konturen er klar, og udseendet kvaliteten af støbningen er god.

Ren og miljøvenlig:

Brug tørt sand uden bindemiddel, ingen organisk affaldsgasforurening forårsaget af harpiks, vandglas osv. (Men skumforgasningsprodukterne skal håndteres korrekt).

Genbrugshastigheden for gammelt sand er høj, og der er mindre fast affald.

Arbejdsmiljøet er relativt støvet (takket være vakuumekstraktion).

4. Udfordringer og begrænsninger

Produktionsomkostninger til skumform: For små små partier kan omkostningerne ved skumforme være høje (men 3D-udskrivningsskumforme forbedrer dette problem).

Størrelsesbegrænsninger: Ved hældning af store støbegods (især tykke og store dele), forgas skummet voldsomt for at producere en stor mængde gas, hvilket kan forårsage defekter, såsom utilstrækkelig hældning, porer og kulstofindeslutninger, og processtyringen er vanskeligere. Det typiske interval er mellem 0,5 kg og 50 ton, men det bruges ofte i titusinder af kilogram til flere tons.

Klynge -kombination og belægningskvalitetskontrol: Samlingsnøjagtighed og belægningskvalitet har en stor indflydelse på kvaliteten af den endelige støbning, hvilket kræver delikat drift og streng inspektion.

Forgasningsproduktbehandling: Skumpyrolyse og forgasning vil producere en stor mængde gasform og en lille mængde væske (tar-lignende) produkter, som skal udledes i tiden af vakuumsystemet og korrekt behandlet (såsom forbrænding), ellers er det let at forårsage defekter, porer, kulstofstigning og rynker i støbningen.

Anvendt legeringsområde: Påføring af legeringer, der let oxideres eller følsomme over for kulstof (såsom nogle titanlegeringer og høj manganstål) er relativt begrænset.

5. Brede anvendelsesområder

Mistet skumstøbning skinner i mange brancher med sine unikke fordele:

Bilindustri: Motorcylinderblok, cylinderhoved, indtag og udstødningsrør, krumtapaksel, gearkassehus, beslag, bremseskive/tromme og andre nøglekomponenter.

Ventiler og rørbeslag: komplekse ventiler, rørbeslag og pumpelegemer af forskellige materialer (støbejern, støbt stål, rustfrit stål).

Ingeniørmaskiner: slidbestandige dele, hydrauliske dele og boligdele.

Landbrugsmaskiner: Boliger, gearkasse, beslag.

Minemaskiner: slidbestandige foringer, transportørtrug.

Kunststøbegods og arkitektonisk hardware: Skulpturer, dekorative dele, rækværkstilbehør og andet komplekstformet håndværk.

Luftfart: Nogle ikke-belastede bærende strukturelle dele af aluminiumslegeringer og magnesiumlegeringer.

6. Fremtidige udviklingstendenser

Højtydende skummaterialer: Udvikle skummaterialer med lav forgasningsrest, højere styrke og dimensionel stabilitet.

3D -udskrivningsskumforme: Hurtig prototype -teknologi (såsom bindemiddelstråle, FDM) bruges til at fremstille komplekse prototyper og små portioner modeller, der bryder gennem begrænsningerne i traditionelle forme og fremskynde produktudvikling.

Belægningsteknologiinnovation: Udvikle højere styrke, bedre luftpermeabilitet og miljøvenlige belægninger.

Intelligent processtyring: Påfør sensorer og numerisk simulering (påfyldnings-solidificering-gas flowkoblingssimulering) for at optimere designet af støbningssystemet og procesparametre.

Storskala og tyndvægget: Overvinde produktionsteknologiens flaskehals af større og tyndere-væggede støbegods.

Grøn: Forbedre indsamling af affaldsgas og oprensningsteknologi for yderligere at reducere miljøpåvirkningen.