Hvordan fungerer tabte skumstøbning?

Mistet skumstøbning (LFC), også kendt som fordampningsmønsterstøbning eller fuld formstøbning, er en revolutionær nær-net-form præcisionsstøbningsteknologi. Dets centrale princip involverer at skabe en skumplastikmodel, der er identisk med den endelige støbning, belægning af den med en speciel ildfast coating, indlejring af det i tørt sand, komprimerer sandet via vibration og derefter hælde smeltet metal direkte på modellen. Skummodellen fordamper hurtigt, nedbrydes og forsvinder, hvilket gør det muligt for det smeltede metal at besætte formhulen. Efter afkøling og størkning dannes en støbning, der præcist replikerer formen på skummodellen. Denne teknologi integrerer materialevidenskab, termodynamik, væskemekanik og præcisionsproduktionsprocesser, der har en afgørende position i moderne støberi på grund af dens unikke fordele.

I. Kerneprincipper og essensen af mistet skumstøbning: pyrolytisk udskiftning og fysisk bevarelse

Hemmeligheden bag mistet skumstøbning ligger i det grundlæggende princip om "Pyrolytisk udskiftning" . Hele processen overholder strengt lovene om fysisk bevaring (masse, momentum og energibesparelse) og opnår præcis metaludskiftning af skummodellen gennem en række komplekse fysiske og kemiske ændringer:

Pyrolyse og forsvinden af skummodellen:

- Fysisk fase (smeltning og blødgøring): Når den smeltede metalfront kontakter skummodellen (typisk lavet af ekspanderet polystyren, EPS eller en copolymer som STMMA), forekommer intens varmeoverførsel. Glasovergangstemperaturen (~ 100 ° C) og smeltepunktet (~ 170–240 ° C) af skummet er langt lavere end den smeltede metaltemperatur (f.eks. Stål> 1500 ° C). Modeloverfladen gennemgår drastisk blødgøring og smeltning og danner et flydende frontlag.

- Kemisk fase (pyrolyse, revner og forgasning): Under høje temperaturer og lavt oxygenforhold (på grund af afskærmningseffekten af belægning og tørt sand) bryder de smeltede polymerkæder, der gennemgår komplekse pyrolysereaktioner. Denne endotermiske proces genererer små molekylgasser (hovedsageligt styrenmonomer, benzen, toluen, ethylbenzen, brint, CO, co₂, methan og andre carbonhydrider) og mindre mængder flydende tjærester (f.eks. Flydende polystyren). Gasser flugt gennem belægnings- og sandporer, mens flydende produkter delvist nedbrydes af den høje temperatur; Nogle kan skubbes af metalfronten til belægningsgrænsefladen eller forbliver på støbeoverfladen (forårsager defekter, hvis de ikke kontrolleres).

Dannelse af gasgap og interface -reaktion: En smal gasfyldt spalte dannes mellem den smeltede metalfront og den ikke-komponerede skummodel. Dette unikke træk ved LFC dikterer metalfyldningsadfærd, frontstabilitet, varmeoverførsel og støbningskvalitet (f.eks. Carbon foldedefekter).

Metalfyldning og størkning:

- Vakuumassisteret tyngdekraft hælder: Metal hældes i hældningskoppen under tyngdekraften, mens hele kolben udsættes for vakuum (0,3–0,7 bar). Vakuum forbedrer markant formfyldning af:

- Sugningseffekt: Kontinuerligt ekstraherende gasser/væsker fra nedbrydningsskum gennem det permeable belægnings- og tørt sandsystem, der accelererer deres fjernelse fra hulrummet og forhindrer, at gaspresset forhindrer metalstrøm.

- Forbedring af formstyrke: Opretter en trykforskel mellem løse tørre sandpartikler, komprimerer dem tæt og giver formen høj styrke og stivhed. Dette undgår problemer, der er forbundet med bindemidler i traditionel sandstøbning, hvilket muliggør støbning af komplekse tyndvæggede dele.

- Forbedret metallurgisk kvalitet: Hjælper med at reducere gasindfangning i metallet og kan fremme inklusionsflotation (hjulpet af gating/stigningssystemet).

- Front Advancement Mode: Metallet går ikke støt som en helhed, men erstatter gradvist skummodellen i et kvasi-laminar ("laglignende") måde, forud for et smalt hul fyldt med pyrolytiske gasser. Stabiliteten af denne front er afgørende for at replikere fine modeldetaljer.

- Størkning og formning: Efter at metallet fuldstændigt fylder hulrummet, spredes varme gennem belægningen og det tørre sand og initierer størkning. På grund af den relativt lave termiske ledningsevne af tørt sand er størkning typisk langsommere (afhængigt af støbning af vægtykkelse og legeringstype), hvilket hjælper fodring og reduktion af stress. Stivning danner i sidste ende en metalstøbning, der er meget konsistent med geometrien af den originale skummodel.

Essensoversigt: Lost skumstøbning er en dynamisk erstatningsproces, hvor intens fysisk (smeltning, fordampning, flugt) og kemisk (polymerpyrolyse/revnedannelse) ændringer er tæt integreret. Smeltet metal bruger sin høje termiske energi, hjulpet af drivkraften leveret af vakuum og garanteret gasfjernelseskanaler, til præcist at erstatte den let fordampede skumplastikmodel in-situ med sig selv at størkne til en solid metalenhed og opnå "udskift skum med varme, substitution plast med metal".

Ii. Detaljeret processtrøm af mistet skumstøbning

Lost skumstøbning er en multi-trins systemteknikproces, hvor hvert trin kræver præcis kontrol for at sikre den endelige støbningskvalitet:

-

Skummønsterfremstilling: Udgangspunktet og fundamentet for præcision.

- Valg af råmateriale:

- Udvidelig polystyren (EPS): De mest almindelige, lave omkostninger, fremragende skummøbbarhed, god dimensionel stabilitet, moden pre-ekspansion og aldringsproces. Ulemper: ufuldstændig pyrolyse, høj kulstofrester (2-4%), viskøse flydende produkter (hovedsageligt flydende polystyren), tilbøjelig til kulstoffoldninger, kulstofopsamling (især i lavt kulstofstål) og skinnende kuldefekter. Gasprodukter har høj molekylvægt (f.eks. Styrenmonomer), stigende udstødningsbyrde. Relevant: Foretrukket til støbejern (gråt jern, duktilt jern - mindre følsomt over for karburisering) og ikke -jernholdige legeringer (AL, Cu). For små/medium stålstøbegods med ikke-kritiske overfladekrav er der behov for streng processtyring.

- Udvidelig methylmethacrylat-styren-copolymer (STMMA): Copolymer af styren (ST) og methylmethacrylat (MMA). MMA -komponenten øger iltindholdet, hvilket fører til mere komplet og hurtigere pyrolyse. Carbonrester er signifikant lavere end EPS (<0,5%, endda 0,02%), flydende produkter er minimale og har lav molekylvægt/let fordampning, gasprodukter har lav molekylvægt (CO₂, CO, H₂) og udvises let. Reducerer kulstoffoldninger og karburering betydeligt, hvilket forbedrer overfladekvaliteten. Ulemper: Højere omkostninger (30-50% mere end EPS), lidt højere støbningskrympning (kræver formkompensation), lidt lavere stivhed (store dele har brug for forstærkning), nogle formuleringer kan blødgøre/deformere ved høje temperaturer. Relevant: Foretrukket materiale til stålstøbegods (især lavt kulstofindhold og rustfrit stål). Høj kvalitet, kompleks tyndvægget støbejern og ikke-jernholdige støbegods. Nøglemateriale til forbedring af LFC -støbningskvaliteten (især overflade- og materiel renhed). MMA-indhold skal optimeres baseret på legeringstype (stål/jern), vægtykkelse og hældningstemperatur (ofte 15-30%).

- Udvidelig polypropylen (EPP): Fordele: Ekstremt lav pyrolyserester (næsten fuldstændigt fordampet), praktisk talt ingen carbon sorte eller skinnende kulstofproblemer. Ulemper: vanskelig skum (høj temperatur krævet), dårlig overfladefinish, lav styrke tilbøjelig til deformation, vanskelig dimensionel kontrol, høje omkostninger. Relevant: Meget begrænset, hovedsageligt til særlige krav (f.eks. Ekstremt lav karburisering).

- Råmateriale form: Forudvidelige perler, der indeholder et blæsende middel (f.eks. Pentan).

- Pre-ekspansion (pre-ekspansion): Perler blødgøres i en præ-udøvning (damp opvarmet), blæsende agent fordamper og udvides, hvilket øger perlevolumen til en indstillet densitet (typisk 2-5 gange den endelige mønsterdensitet). Temperatur, tid og damptryk kontrolleres strengt for at opnå ensartede forudgående ekspanderede perler med en lukket cellestruktur og måltæthed (direkte påvirker mønsterstyrke, overfladekvalitet og pyrolyseproduktmængde).

- Aldring/stabilisering: Forudvidede perler udvikler internt negativt tryk. De skal opbevares i luft i en periode (8-48 timer) for at muliggøre luftinfiltration internt, balancere tryk, tørre, stabilisere og få elasticitet, hvilket forhindrer overdreven krympning eller deformation under støbning.

- Støbning (støbning): Ældre perler føres ind i en støbningsopråde.

- Skimmel: Typisk aluminiumslegering med tætte udluftningshuller (diameter ~ 0,3-0,8 mm).

- Behandle: Perler fyld skimmelhulrum -> damp introduceret til opvarmning (sekundær ekspansion, blødgøring, binding) -> kølevand afkøles og sætter -> vakuumassisteret demolding. Støbningstemperatur, tryk, tid og dampkvalitet er kritisk for mønsterdensitet, fusion og overfladefinish. Mønstre af høj kvalitet skal være ensartet tæt, godt fusioneret, glat-overfladisk, dimensionelt nøjagtig og varpfri.

- Valg af råmateriale:

-

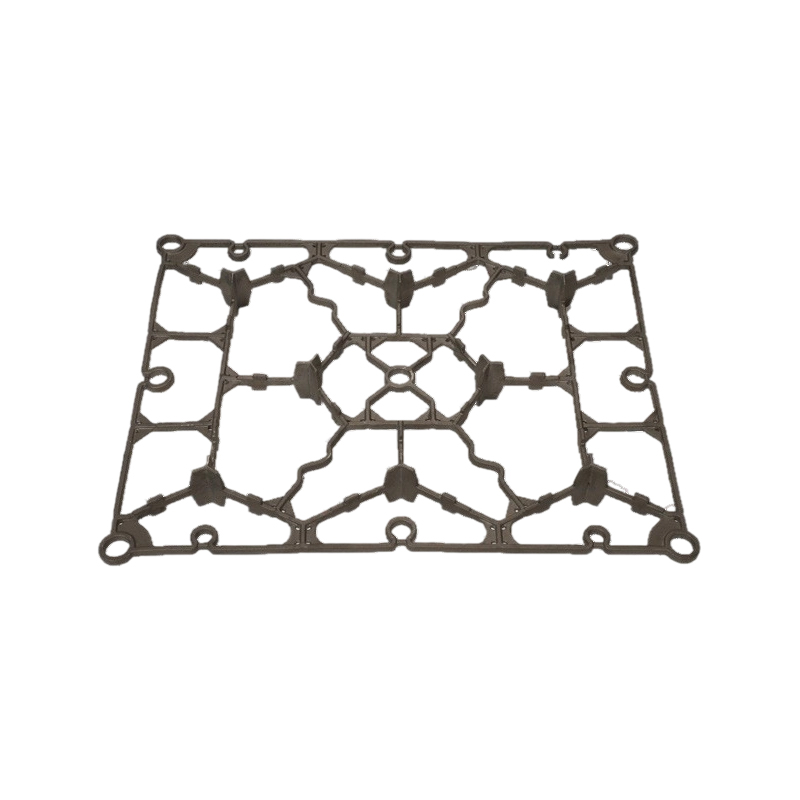

Mønsterklyngerenhed (klyngerenhed): Individuelle skummønstre (kan omfatte flere delmønstre), Gating System (Sprue, Runners, Ingates) og Riser System (Feed Risers, slaggefælder), typisk bearbejdet fra EPS/STMMA -stænger. De er nøjagtigt bundet ved hjælp af specialiserede miljøvenlige hotsmelt klæbemidler (for at undgå overdreven gas/rester), der danner en komplet mønsterklynge (støbt klynge). Samlingskvalitet påvirker direkte metalstrøm og støbning af integritet.

-

Mønstertørring og reparation: Den samlede klynge skal tørres grundigt (fjerne fugt). Defekter på mønsteroverfladen (f.eks. Fusionslinjedpressioner, små huller, mindre skader) repareres og poleres for at sikre overfladekvalitet.

-

Mønsterklyngebelægning (belægning): Belægningen er en kritisk barriere og funktionelt lag for LFC -succes.

- Funktioner:

- Supportmodel: Tilvejebringer tilstrækkelig stivhed til det skrøbelige skummønster, hvilket forhindrer deformation/skade under støbningsvibration.

- Isoleringsbarriere: forhindrer pyrolyseprodukter (flydende tjære, carbon sort) i at trænge ind i tørt sand (forurenende sand) eller klæbe tilbage til støbeoverfladen (forårsage defekter).

- Permeabilitetskanal: Fremragende permeabilitet er vigtig for at tillade store mængder gas genereret under skumpyrolyse for hurtigt at undslippe gennem belægningen i det tørre sand, hvor det evakueres af vakuumsystemet. Permeabilitet er en af de vigtigste belægningsegenskaber.

- Ildfast beskyttelse: Modstands virkningen og termiske virkninger af smeltet metal, der beskytter tørt sand mod sintring.

- Overfladefinish: påvirker støbning af overfladekvalitet og konturdefinition.

- AIDS Shell Fjernelse: Efter afkøling skal belægningen let adskilles fra støbningen.

- Sammensætning:

- Ildfaste aggregater: Hovedkomponent (typisk 60-75% ved tørvægt). Almindelige typer: Zircon Sand/Mel (ZRSIO₄, høj refraktoritet/termisk ledningsevne, inert, fremragende overfladefinish, høje omkostninger, anvendt på kritiske overflader), silicemel (siO₂, almindelig, lave omkostninger), bauxit (al₂o₃, god høj-temp-ydeevne), mullit, kyanit, grafitpulveret osv. Partikelstørrelse skal være rimelig for at sikre, at der er for sikre på, at der er for sikre på, at der er for sikre på, at der er for sikre på, at der er for sikre på, at der er for sikre på, at der er for sikre på, at der er for sikre på, at der er for sikre.

- Bindemidler: Give grøn og tør styrke. Vandbaseret almindelig: Natrium/calcium bentonit, silica sol, aluminiumoxid SOL, CMC, polyvinylalkohol (PVA), latex (LA), harpikser. Alkoholbaseret: Hydrolyseret ethylsilikat. Type og beløb påvirker styrke, permeabilitet, revnebestandighed.

- Suspensionsagenter/luftfartsselskaber: Hold aggregater suspenderet stabilt. Vandbaseret: bentonit, organiske polymerer (f.eks. CMC). Alkoholbaseret: Organisk Bentonite, PVB.

- Tilsætningsstoffer: Forbedre reologi (deflocculants), anti-korrosion (biocider), defoamers, overfladeaktive stoffer (forbedring af befpentebarhed), anti-krakende midler osv.

- Belægningsforberedelse: Strengt kontrolkomponentforhold, tilføjelsessekvens, blandingstid og intensitet (højhastighedsspredning), viskositet (målt ved flowkop eller rotationsviskometer). Belægning kræver tilstrækkelig hydrering (typisk alderen> 24 timer) til at opnå stabil optimal ydeevne.

- Belægningsansøgningsproces:

- Dypning: Hele klyngen nedsænket i belægningstank, langsomt trukket tilbage. Kræver ensartet tykkelse, ingen løb/sags, ingen pooling, ingen bobler.

- Hældning/børstning: Velegnet til store dele eller lokale reparationer.

- Belægningstykkelse: Typisk 0,5-2,0 mm, afhængigt af støbestørrelse, vægtykkelse, kræver legeringstype (stål tykkere belægninger). Kritiske områder (f.eks. I nærheden af Ingates, hot spots) kan fortykkes lokalt.

- Tørring: Belægning skal tørres og hærdes grundigt (fugtindhold <1%). Almindelige metoder:

- Tørring af omgivelser: lang tid (24-48 timer), tilbøjelig til deformation.

- Tørring med lav temperatur (≤50 ° C): Accelererer tørring, fugtighed og luftstrømskontrol er nøglen.

- Tørring af affugtning: Mest effektive, effektive (kan reducere til timer), præcis kontrol af temperatur/fugtighed (f.eks. 30-40 ° C, fugtighed <30%), minimal mønsterdeformation. Moderne mainstream -metode.

- Belægningskontrol: Kontroller tykkelse (gauge), overfladekvalitet (visuel), permeabilitet (speciel permeabilitetstester), styrke (ridse eller sandslidningstest).

- Funktioner:

-

Støbning (vibrationskomprimering):

- Kolbeforberedelse: Specialiseret kolbe med vakuumkamre og filterskærme (metalnet eller permeable mursten) på vægge, der er forbundet til vakuumsystemet.

- Støbning af sand: Brug tør (fugt <0,5%), bindemiddelfrit silicasand (almindelig AFS 40-70, dvs. 0,212–0,425 mm) eller specialsand (kromit sand, zirkon sand, olivin sand til specielle kravområder). Sandtemperatur kontrolleres generelt <50 ° C. Sand kræver regelmæssig dedusting og afkøling.

- Mønsterklyngeplacering: Anbring forsigtigt den coatede, tørrede klynge i bunden af kolben, og juster hældningskoppositionen med hældestationen.

- Sandfyldning og vibrationskomprimering:

- Brusefyldning: Sikrer, at sand fyldes jævnt og forsigtigt rundt og inden for klyngehulrummet og undgår mønsterpåvirkning.

- 3D mikro-vibration: Kolbe placeret på vibrerende tabel. Bruger lav amplitude (0,5–1,5 mm), medium-høj frekvens (40–60Hz) mikro-vibration. Vibrationsparametre (tid, frekvens, amplitude), sandkarakteristika (størrelse, form, fugt) og fyldningshastighed bestemmer sammen komprimeringseffektivitet.

- Komprimeringsmål: Opnå meget ensartet og tilstrækkelig komprimeringstæthed (> 80% teoretisk densitet typisk krævet) i sandet, der omgiver mønsteret og inden for komplekse hulrum, danner en stærk skal til understøttelse af det coatede mønster mod metalostatisk tryk og termisk chok, hvilket forhindrer formkollaps, formvægbevægelse, sandpenetration og dimensionel afvigelse. Utilstrækkelig komprimering er den grundlæggende årsag til mange defekter (f.eks. Skimmelvægsbevægelse, dimensionelle fejl).

- Procesovervågning: Avancerede produktionslinjer kan bruge sensorer til at overvåge sandstrøm, amplitude, frekvens og komprimeringstæthed (indirekte eller direkte målt).

- Dækker og forsegling: Dæk kolbe top med plastfilm (f.eks. Polyethylen). Forsegl filmen fast på kolbeflangekanten ved hjælp af en tætningsstrimmel (ofte klæbende gummistrimmel) for at sikre vakuumforsegling. Filmen isolerer luft, hvilket forhindrer luftindtrængning i hulrummet under hældning, der ville forstyrre vakuumfeltet, og forhindrer, at sandet trækkes ud af vakuum. Placer et lag tørt sand eller vægte på filmen for at beskytte den mod at blive brændt gennem med varmt metal.

- Tilslut vakuumsystem: Tilslut kolbe vakuumporte via slanger til vakuumpumpesystemet. Moderne opsætninger har ofte dedikerede vakuumpumpesæt (flydende ring eller roterende vingpumper) pr. Hældestation. Vakuumlinjer inkluderer filtre for at forhindre sandindtrængning.

-

Hælder:

- Vakuumaktivering: Start vakuumpumpe sekunder til titusinder af sekunder, før du hælder for at opnå og stabilisere det indstillede vakuumniveau i kolben (typisk 0,3–0,7 bar / 0,03-0,07 MPa absolut tryk). Vakuumniveau er en kerneprocesparameter, optimeret baseret på støbestruktur (højere for komplekse tynde vægge), legeringstype (jern, stål, ikke-jernholdigt), hæld vægt/hastighed.

- Metalbehandling og temperaturstyring: Udfør nødvendig metalbehandling (raffinering, modifikation, inokulation) og kontroller nøjagtigt hældningstemperaturen (lidt højere end sandstøbning for at kompensere for skumfordampningsvarmeabsorption). Typiske temps: Grå jern 1350-1450 ° C, duktilt jern 1380-1480 ° C, stål 1550-1650 ° C, aluminiumslegering 680-760 ° C.

- Hældningsoperation:

- Høj strømningshastighed, hurtig, stabil, kontinuerlig: Fortsæt med at hælde kop fuldt ud, sørg for at fylde hurtigt for at skabe sifoneffekt. Undgå afbrydelser eller sprøjtning.

- Hældningstid: Optimeret baseret på støbningsvægt, vægtykkelse, struktur. For længe øger pyrolyseprodukter; For kort kan forårsage turbulens, luftindfangning, misrun. Normalt synkroniseret med vakuumholdstid.

- Overvågning: Store eller kritiske støbegods kan bruge automatiske hældemaskiner. Operatører skal nøje overvåge hældningskopniveau.

-

Afkøling og vakuumfrigivelse: Efter hældning skal vakuum opretholdes i en periode (minutter til titusinder), indtil støbeoverfladen er fuldstændigt størknet til en stærk nok skal til at modstå sandtryk. At frigive vakuum for tidligt kan forårsage støbning af forvrængning, skimmelvægbevægelse eller endda sammenbrud. Støbningen fortsætter med at afkøling i formen til en sikker temperatur (typisk <500 ° C, afhængigt af legering og størrelse) ved anvendelse af det langsomme afkølingskarakteristik for tørt sand til at reducere stress.

-

Shakeout og rengøring:

- Sandfjernelse: Fjern topbeskyttende sand og film. Overfør kolbe til vibrerende Shakeout -maskine (eller brug omsætningsarmatur).

- Shakeout: Vibrer tørt sand væk fra støbningen. Tørt sand har fremragende strømningsevne, hvilket gør Shakeout let, ren, med langt mindre støj og støv end traditionelle sandforme. Shakeout -casting -klyngen (støbning af gating/Riser -systembelægningsskal) formidles.

- Sandbehandling: Shaken-out sand screenes (fjern affald, store belægningsfragmenter), afkølet (fluidiseret seng køligere, kogende køler osv.), Dedusted (baghouse-system) og vendte tilbage til sandbeholdere til genbrug. Sandtemperatur, kornstørrelsesfordeling og støvindhold kræver periodisk test.

- Fjern gating/stigerør: Når støbningen afkøles til stuetemperatur, skal du fjerne port- og stigerørssystemerne via skæring (slibning, gasskæring), bankende (hamring, påvirkning) eller specialiseret udstyr.

- Fjernelse af belægning: Brug vibrerende rysteudstyr eller skudblæsning for at fjerne de fleste vedhæftende ildfaste belægninger. Restbelægning i dybe huller/indre hulrum kan kræve sandblæsning, højtryksvandstråle eller kemisk rengøring.

- Efterbehandling: Slib af gating/stigerørsrester, finner, burrs. Udfør sandblæsning, polering osv. Til støbegods med høje overfladebehandlingskrav.

III. De vigtigste tekniske fordele og karakteristika ved mistet skumstøbning

Succesen med tabte skumstøbning stammer fra dens unikke og betydningsfulde fordele:

-

Ekstrem designfrihed og næsten nettoform:

- Skummønstre bearbejdes og bundet let, hvilket muliggør produktion af meget komplekse hule strukturer, interne passager, buede kanaler (f.eks. Motorblokke/hoveder, skovlhjul, komplekse ventilorganer, kunstværker), brud på begrænsninger af traditionelle afskillelseslinjer og fjernelse af mønster.

- Reducerer eller eliminerer bearbejdning (f.eks. Komplekse olie/vandpassager), opnåelse af fremstilling af næsten nettoform, sparende materiale og bearbejdningsomkostninger.

- Kan producere som et enkelt stykke komponenter, der traditionelt kræver flere støbegods og montering (f.eks. Pumpehus med flange, bøjet rør), hvilket reducerer efterfølgende svejse/monteringstrin og potentielle lækagestier.

-

Enestående dimensionel nøjagtighed og overfladekvalitet:

- Ingen afskedslinjer, ikke behov for fjernelse af mønster, eliminerer fuldstændigt dimensionelle fejl, der er almindelige i sandstøbning (flash, uoverensstemmelse, trækvinkler, formvægbevægelse). Dimensionel nøjagtighed når CT7-CT9 (GB/T 6414), CT10 mulig for nogle komplekse dele.

- Godt skummønsteroverfladefinish (RA 6,3-12,5 μm), god belægningsreplikation, resulterende støbegods har god overfladefinish (RA 12,5-25μm, RA 6,3 μm mulig efter skudsprængning), skarpe konturer, god reproduktion af detaljer (tekst, mønstre). Reducerer rengøringstid og efterfølgende efterbehandlingsomkostninger.

-

Procesforenkling og øget effektivitet:

- Forenklede trin: Eliminerer komplekse trin i traditionel sandstøbning: sandblanding, støbning (kolbe drejning, lukning), kernefremstilling, skimmel/kernehærdning/tørring (inklusive dyre kernebokse). Strømlinjer proceskæden.

- Kortere cyklustid: Mønstre kan produceres på forhånd i store mængder; Støbning er hurtig (tør sandvibrationskomprimering); Shakeout og rengøring er ekstremt enkle og hurtige. Den samlede produktionscyklus forkortes.

- Mindre fodaftryk: Fjerner behovet for store sandhåndteringssystemer (ingen bindemidler), kerne sandudstyr, tørringsovne osv., Der fører til kompakt plantelayout.

- Fleksibel produktion: Samme kolbe kan støbe forskellige former (bare skifte mønsterklynge), ikke behov for specialiserede forme (kolber er universelle), tilpasningsdygtige til multi-varietiet, lavvolumenproduktion. Automatiske linjer tillader fleksible skifte.

-

Overlegen miljøpræstation og forbedrede arbejdsvilkår:

- Ingen bindemidler: Bruger bindemiddelfrit tørt sand, eliminering af farlige emissioner (phenolics, furans, so₂, alkalisk støv) forbundet med traditionelt grønt sand, harpikssand eller natriumsilikat sand.

- Lav ryste støv: Fremragende tør sandstrømbarhed betyder næsten ingen støv under ryster (især med støvopsamlingssystemer).

- Høj genvundet sandhastighed: Tørt sand kan genbruges næsten 100% efter simpel afkøling og dedusting, hvilket drastisk reducerer fast affald (kun mindre belægningsrester). Juster med cirkulær økonomi.

- Reduceret arbejdsintensitet markant: Undgår tunge ramming, løftekolber og sandrensning. Driftsmiljøet forbedrede sig markant (reduceret støj, støv, varme, skadelige gasser).

-

Reducerede samlede omkostninger:

- Materielle omkostninger: Formen næsten netto reducerer bearbejdningsgodtgørelse (typisk 1-3 mm), hvilket sparer metal (især dyre legeringer). Høj udnyttelse af tørt sand og skummaterialer. Lang skimmel levetid (aluminiumsforme kan producere titusinder af dele).

- Bearbejdningsomkostninger: Reducerer eller eliminerer bearbejdningstrin (f.eks. Komplekse olie/vandpassager).

- Arbejdsomkostninger: Høj automatisering reducerer behovet for dygtige mollere.

- Ledelsesomkostninger: Forenklet proceskæde reducerer arbejdsinventaret til processen.

- Skrothastighed: Med god processtyring kan skrothastighed holdes lav (<5%).

- Energiforbrug: Eliminerer form/kernehærdning/tørring; Sand behøver ikke regenerering (bare afkøling/dedusting). Det samlede energiforbrug er typisk lavere end traditionel sandstøbning.

Iv. Nøgleovervejelser til valg af materiale

-

Skummønstermateriale:

- Udvælgelsesbasis: Primær overvejelse er støbemateriale (stål/jern/ikke-ferrøst), kvalitetskrav (især overflade, grænser for karburisering), omkostninger. Sekundære faktorer: støbestørrelse, strukturel kompleksitet (påvirker mønsterstyrkebehov). STMMA er ved at blive mainstream til avancerede applikationer (Automotive, Pumps/Valves, Key Construction Machinery Parts).

-

Ildfast belægning (belægning): Som beskrevet er belægningen et kernefunktionelt materiale. Dens sammensætning (aggregater, bindemidler, tilsætningsstoffer), egenskaber (permeabilitet, styrke, refraktoritet, belægningsevne), forberedelsesproces (blanding/spredning, aldring) og anvendelse (dypning, tørring) kræver streng standardisering og kontrol. Belægningspermeabilitet er livline for glat gas -flugt.

-

Støbning af sand:

- Silicasand: De mest almindelige, lave omkostninger, bredt tilgængelige. Brug tør, rund eller subvinkel, godt graderet sand (Common AFS 40-70). Støvindhold skal være lavt (<0,5%), kræver regelmæssig dedusting og afkøling.

- Special sand: Kromitsand, zirkon sand, olivin sand osv. Bruges til specielle kravområder (f.eks. Tyk stålafsnit hot spots, områder, der er tilbøjelige til sandindtrængning). Brug fordele som høj refraktoritet, høj termisk ledningsevne, lav termisk ekspansion, kemisk inertitet for at forhindre sandindtrængning, sintring og varm rivning. Normalt dyrt, brugt lokalt (mod sand).

-

Metallegeringer:

- Støbejern (gråt jern, duktilt jern): Mest udbredte og modne LFC -applikation. Relativt tilgivende procesvindue (især med EPS). Visligt brugt i bilindustrien (chassisbeslag, udstødningsmanifolde, motorblokke), landbrug, ventiler, rørbeslag, værktøjskomponenter i værktøjsmaskinen.

- Støbt stål (kulstofstål, stål med lavt legeret, høj-kananesisk stål, rustfrit stål): Kæmpe potentiale, men teknisk krævende. Skal bruge STMMA (eller meget højt MMA -indhold), streng processtyring (hældende temp, vakuum, belægningspermeabilitet, gatingdesign) for at forhindre karburisering, porøsitet, indeslutninger, kulstoffoldninger. Brugt til pumpe/ventillegemer, slid dele (foringer, hammere), konstruktionsmaskinerdele, hardware.

- Aluminiumslegeringer, magnesiumlegeringer, kobberlegeringer: Betydelige fordele (komplekse tynde vægge, god overfladefinish), stigende anvendelser (bilindtagelsesmanifolder, cylinderhoveder, transmissionshuse, rumfartsdele, kunststøbninger). Lavere hældningstemp gør skum nedbrydning relativt mildere, men omhu, der er nødvendig for at forhindre indfangning af pyrolyseprodukter, der forårsager porøsitet/indeslutninger. Høj permeabilitet belægning afgørende. Krævet høj mønsterstyrke (forebyggelse af deformation under støbning). Magnesiumlegeringer kræver særlige sikkerhedsforanstaltninger (forebyggelse af brand/eksplosion).

V. Analyse af typiske mistede skumstøbningsfejl, årsager og forebyggelsesforanstaltninger

På trods af sine fordele præsenterer den unikke fysiske kemi i LFC specifikke manglerudfordringer:

-

Carbon fold / harpiks Rigt lag:

- Fænomen: Uregelmæssige, rynkede, mørkfarvede defekter på støbeoverfladen (især øvre overflader, under tykke tynde overgange). Alvorlige tilfælde kan vise skinnende kulstoffilm.

- Årsager: Flydende pyrolyseprodukter (hovedsageligt flydende polystyren/tjære) undlader at fordampe/undslippe straks og skubbes af den fremskridende metalfront til belægningsgrænsefladen. Turbulens eller udsving ved størkningsfrontindfangning eller omslutter disse viskøse væsker på metaloverfladen, der danner folder. Gasgaptryksvingninger og ustabil metalfront forskydning forværrer dette. EPS er meget mere tilbøjelig end STMMA.

- Forebyggelsesforanstaltninger:

- Mønstermateriale: Foretrækker STMMA frem for EPS. Sørg for ensartet mønsterdensitet og god fusion.

- Belægning: Forøgelse af permeabilitet er nøglen! Optimer formlen (samlet graduering, bindemiddeltype/-mængde), sikre grundig tørring (vådbelægning har dårlig permeabilitet). Forøg permeabilitet/tykkelse lokalt i tilbøjelige områder.

- Vakuumproces: Sørg for tilstrækkeligt vakuum (især tidligt i hældning) og stabil pumpekapacitet. Optimer vakuumprofil (f.eks. Pre-pour højt vakuum, stabilt under hældning). Sørg for systemforseglingsintegritet (film, rør).

- Gating System: Design til hurtig, stabil fyldning, undgå turbulens eller stillestående strømning. Top Gating AIDS Gas Ventning, men påvirker mønsteret; Nederste gating er stabil, men gasstien er længere. Trin Gating, slot gating almindeligt.

- Hældningsproces: Kontrol hældningstemp (for høj øger flydende viskositet, for lav reducerer fluiditeten). Sørg for hurtig nok hældningshastighed (fyld hurtigt til Siphon), undgå at sprøjte indtrængende gas.

- Klyngedesign: Undgå store flade overflader, tilsæt procesribben/ventilationsåbninger til at kanalisere pyrolyseprodukter.

-

Carbon pickup:

- Fænomen: Signifikant højere kulstofindhold i støbeoverflade/lag (især tykke sektionskerner, nær hot spots) sammenlignet med ovnkemi. Især følsom/skadelig i stål (især lavt kulstof).

- Årsager: Fast kulstofrester (koks, skinnende kulstof) fra ufuldstændig pyrolyse opløses i varmt stål (høj kulstofopløselighed). Primært fra EPS -benzenringpyrolyse. Høj mønsterets tæthed, langsom hældningshastighed, høj hældningstemp, lavt vakuum, dårlig belægningspermeabilitet forlænger resterende kontakttid, forværring af karburisering. STMMA reducerer risikoen markant.

- Forebyggelsesforanstaltninger:

- Mønstermateriale: Skal bruge STMMA til stål! Reducer mønsterdensiteten (mens du opretholder styrke). Undgå kulstofrige klæbemidler.

- Belægning: Højt smeltende, inerte aggregater (zirkon) kan blokere kulstofdiffusion. God permeabilitet fremskynder resterende fjernelse.

- Vakuum og hældning: Høj vakuum fremskynder fjernelse af gas. Reducer hældningstemp (reducerer kulstofopløselighed/diffusion). Forøg hældningshastighed (forkortet kulstofkontakttid).

- Legeringsdesign: For følsomme støbegods skal du lavere målet med kulstofindhold under smeltning (godtgørelse til afhentning).

- Casting Design: Undgå for tykke sektioner (langsom størkning, længere karburiseringstid).

-

Gasporøsitet:

- Fænomen: Huller inden for eller i nærheden af støbeoverfladen, vægge normalt glatte. Klassificeret som indesluttet gasporøsitet (uregelmæssig) og invasiv gasporøsitet (rund).

- Årsager: Ekstremt kompleks og forskelligartet:

- Indfanget pyrolysegas: Turbulens fra overdreven hældningshastighed eller dårlige gatingdesign indtræder pyrolysegasser i metallet.

- Gasinvasion på grund af dårlig udluftning: Dårlig belægning/sandpermeabilitet, utilstrækkelig/ustabil vakuum, hæld hastighed, der overstiger udluftningskapaciteten, høj mønsterdensitet, der forårsager overdreven gasvolumen, forhindrer rettidig gasflugt. Højtryksgaslommer dannes ved størkningsfronten og invaderer størkning af metal.

- Andre kilder: Belægning af fugt fordampning, gas fra metal smelter eller hældende turbulens, gasudvikling under krympning af legering.

- Forebyggelsesforanstaltninger:

- Mønster: Kontroltæthed, sikre fusionskvalitet. Sørg for, at klyngen er tør.

- Belægning: Sørg for høj, ensartet permeabilitet! Streng tørringskontrol.

- Støbning: Sørg for, at sand er ensartet komprimeret og permeabelt (styresandtemp, kornstørrelse).

- Vakuum: Optimer niveau (undgå for høj/lav), oprethold stabilitet. Sørg for, at pumpekapacitet matcher klyngegasgenerering. Kontroller sæler.

- Gating System: Design glat, lav resistenssystem (f.eks. Åben) til udluftningsgasser med stigende metalfront (top/trin indhænger bedre end ren bund). Forøg det samlede ingatområde. Brug slaggefælder/stigerør (ofte kombineret med foderstoffer). Fortsæt med at hælde kop fuld.

- Hældningsoperation: Kontrol hælder hastighed (undgå turbulens, undgå overdreven gapgaplængde). Moderat hældningstemp.

- Metalsmeltning: Udfør afgasning/raffinering.

-

Indeslutninger:

- Fænomen: Ikke-metalliske fremmedlegemer inden for casting. Almindelig i LFC: belægningsindeslutninger (ildfast), indsamling af skum nedbrydning (tjære slagge, kulstofklumper), sandindeslutninger.

- Årsager:

- Coating Spall/erosion: Overdreven metalpåvirkningskraft skader svag/ikke-tørret/lav styrke belægning.

- Indfangede pyrolyserester: Flydende/faste rester, der ikke er fordampet/fjernet fuldt ud. Dårlig mønsterfusion skaber "sandwich" lag, der er tilbøjelige til dannelse af rester.

- Sand penetration: Lokal lav sandkomprimering, belægningsskade/krakning, overdreven vakuumsugende sand gennem belægning/kolbe.

- Forebyggelsesforanstaltninger:

- Mønster: Sørg for styrke, fast binding, glat defektfri overflade. Undgå skarpe hjørner. Reparer jævnt.

- Belægning: Forøg styrke (optimer bindemiddel) og erosionsbestandighed (højbrydningsaggregater). Sørg for god vedhæftning til mønster. Streng tørringskontrol (ingen revner/delaminering).

- Støbning: Sørg for ensartet høj sandkomprimering. Optimer vibrationer (undgå at beskadige belægningen).

- Vakuum: Undgå overdreven vakuumbeskadigende belægning/sand.

- Gating System: Glat design, undgå direkte metalimpingning på mønster/belægning af svage pletter (brug runnerbuffere), installer slaggefælder/filtre. Undgå ingater, der peger direkte på store lejligheder/tynde vægge.

- Hældningsoperation: Undgå påvirkning af metalstænk. Position hælder dysen centralt.

- Metalsmeltning: Forbedre slagge skimming, filtrering (in-mold-filtre).

-

Dimensionel afvigelse og forvrængning:

- Fænomen: Støbning af dimensioner ud af tolerance eller skæv form.

- Årsager:

- Mønsterforvrængning: Materiel krympning (støbningskøling, opbevaring Env. Ændringer), forkert håndtering/opbevaring, der forårsager deformation, dårlig binding, utilstrækkelig aldring.

- Forkert støbning: Sandfyldningseffekt eller forkerte vibrationsparametre forårsager mønsterforvrængning/skift. Utilstrækkelig/ujævn sandkomprimering (skimmelvægbevægelse under hældning).

- Overtræk indflydelse: Overdreven tykkelse eller tørring af krympningsspænding forårsager mønsterforvrængning.

- Begrænset størkningskrympning: Overdreven sandkomprimering (især på hot spots) eller dårlig sammenbrud (f.eks. Brug af specialsand) hindrer normal sammentrækning, forårsager varme tårer, stressforvrængning eller store dimensioner.

- For tidlig vakuumfrigivelse: Fjernet før størknet skal har tilstrækkelig styrke til at modstå sandtryk, hvilket forårsager forvrængning (især tyndvæg store lejligheder).

- Skimmeldesign: Skumstøbning Die kompenserede ikke tilstrækkeligt for krympning af mønster (EPS ~ 0,3-0,8%, STMMA lidt højere), belægningstykkelse og metalkrympning.

- Forebyggelsesforanstaltninger:

- Mønster: Streng kontrol af støbningsprocessen. Sikre aldring. Optimer limning. Stabil opbevaring Env. Brug support. Præcis måling (3D -scanning).

- Skimmeldesign: Beregn og beregner og kompenserer for mønsterkrympning, belægningstykkelseseffekt og metal krympning (oplevelse af simulering).

- Belægning: Kontroltykkelse ensartethed.

- Støbning: Optimer vibrationer, sandfyldning. Sørg for ensartet komprimeringstæthed (brug testudstyr). Forudfyldningssand/Tilføj understøtter inden for komplekse mønstre.

- Processtyring: Oprethold strengt vakuum, indtil skallen er stærk nok. Tilstrækkelig køletid til store tynde vægge.

- Casting Design: Tilføj aftagelige procesribben/slipsstænger. Optimer struktur for at reducere stresskoncentrationen.

-

Mold Collapse (CAVE-IN):

- Fænomen: Delvis eller stort område sammenbrud af sandform under/efter hældning, hvilket forårsager ufuldstændig eller alvorligt deformeret støbning. Katastrofisk defekt, skraber typisk hele kolben.

- Årsager:

- Utilstrækkelig sandkomprimering: Mest almindelige årsag. Forkert vibration, fint/støvet sand (dårlig strøm), høj sandtemp, hurtig/ujævn fyldning.

- Lavt/mistet vakuum: Utilstrækkelig pumpekapacitet, tætningsfejl (filmtåre/forbrænding, flangeforseglingsskade, kolbe/filter revner/blokering, rørlækager), pumpesvigt, vakuumfald under hældning.

- Overdreven hældningshastighed/påvirkning: Høj hældningshastighed/metalfaldshøjde påvirker voldsomt mønster/underliggende sand, der overstiger lokal sandstyrke. Især svage sprue/bundområder.

- Dårlig klyngedesign/placering: Ustabil klynge, stor bundfladt overskiftning under hældning, svagt bundstøttesand.

- Belægningssvigt: Lav styrke/ikke-tørret belægning eroderer under metal/resttryk, hvilket lader metal/gas invadere sandlag. Især i nærheden af Ingates/tynde vægge.

- Sandproblemer: Høj fugtighed (> 0,5%) Genererende damp, højt støv (> 1%) fyldning af hulrum/reduktion af friktion.

- For tidlig fjernelse af vakuum: Før skallen er stærk nok (især tykke sektioner).

- Kolbe design: Utilstrækkelig/ujævn vakuumkammerområde på vægge, svag kolbe stivhed.

- Forebyggelsesforanstaltninger:

- Optimer vibrationsstøbning: Præcis kontrol af parametre. Brug 3D -vibratorer. Monitor komprimeringstæthed (> 80%).

- Forbedre sandfyldning: Brusebad/flerpunkts blid fyldning. Kontrolhastighed.

- Sørg for sandkvalitet: Tør (<0,5%), rent (<0,5% støv), klassificeret (AFS 40-70), kølig (<50 ° C). Styrke sandbehandling.

- Sørg for pålideligt vakuumsystem: Tilstrækkelig pumpekapacitet/rør. Redundans/sikkerhedskopier.

- Streng seglstyring: Brug høj-temp-resistent film, påfør beskyttende sand/tæppe. Oprethold flangeforseglinger. Regelmæssige lækageinspektioner/reparationer.

- Vakuumovervågning/kontrol: Installer målere/sensorer, alarmer, kontrol med lukket sløjfe, hvis det er muligt.

- Oprethold efter pour vakuum: Hold indtil skallen er stærk nok (minutter til titusinder af minutter).

- Kontrol hældningsoperation: Optimer hældningshastighed (undgå påvirkning). Minimer metalfaldshøjden.

- Forbedre klyngedesign/placering: Design til sandstøtte, undgå brede overhæng, tilføj understøttelser/fødder. Sørg for stabil placering. Forudfyld vanskelige hulrum forsigtigt.

- Styrke belægning: Forøg styrke/erosionsbestandighed (bindemidler, aggregater). Sørg for grundig tørring/hærdning. Sørg for ensartet tykkelse, tykkere påvirkningszoner.

- Kolbevedligeholdelse: Regelmæssig inspektion/reparation af struktur, sæler, filtre.

Vi. Typiske applikationsfelter og eksempler på mistet skumstøbning

Udnyttelse af sine unikke fordele finder LFC bredt og voksende anvendelser i adskillige industrielle sektorer, især til kompleks, høj præcision, vanskelig at maskine eller vægtreduktionskomponenter:

-

Bilindustri: Største og mest modne applikation.

- Motorkomponenter: Cylinderhoveder (integrerede vand/oliejakker), indsugningsmanifolds (komplekse strømningsstier, tynde vægge, letvægt), motorblokke (delvise strukturer), udstødningsmanifolds, turboladerhuse (tyndvægget, varmebestandig), oliepaner, brackets (motor/transmission/chassis-kompleks geometri, høj stivhed).

- Drivetrain: Transmissionshuse, koblingshuse (komplekse interne hulrum, krav til høj præcision).

- Chassis & suspension: Styringsknoker, kontrolarme (let, høj styrke), differentielle huse.

- Bremsesystem: Bremsekaliperhuse (delvise komplekse strukturer).

- Andre: Vandpumpehuse, oliekøler dækker. Vigtige fordele: Muliggør letvægtsdesign til brændstofeffektivitet; integrerer komplekse kølevæske/oliepassager for at forbedre termisk effektivitet og pålidelighed; reducerer bearbejdning og lækage risici; Høj dimensionel nøjagtighed minimerer monteringstolerancer; Fleksibel produktion tilpasser sig modellering af opdateringer.

-

Konstruktionsmaskiner og tunge lastbiler:

- Hydrauliske komponenter: Ventilblokke (komplekse krydsende huller, dybe boringer), pumpe/motoriske huse (højtryksforsegling, komplekse flowstier).

- Strukturelle og sliddele: Kabelbeslag, akselhuse, gearkassehuse, forskellige parenteser, slidbestandige foringer, hammerhoveder, kæbeplader (høje-kananesisk stålstøbning med komplekse konturer). Vigtige fordele: Fremstiller komplekse interne hydrauliske komponenter; muliggør monolitisk støbning af store strukturelle dele til forbedret styrke; Replikerer nøjagtigt slid overflader for optimeret ydelse.

-

Pumper, ventiler og væskekontrol:

- Pumper: Centrifugalpumpehuse, skovlhjul (komplekse buede strømningsstier, overlegen hydraulisk ydeevne), gear/skruepumpehuse.

- Ventiler: Bold/Gate/Globe/Butterfly Valve Bodies (komplekse flowstier, krav til høj tætning), ventilhætter, sæder.

- Rørbeslag: Komplekse rørled, fittings multi-outlet. Vigtige fordele: Glatte interne strømningsstier minimerer turbulenstab; Monolitisk støbning eliminerer lækage stier; Høj præcision sikrer forseglingsoverfladekvalitet og monteringsnøjagtighed.

-

Maskinværktøjer og generelle maskiner:

- Maskinværktøjssenge/baser/søjler (delvis lille-medium størrelse; dimensionel nøjagtighed, vibrationsdæmpning).

- Gearkassehuse, reduktionshuse.

- Kompressorhus, forskellige parenteser, koblinger. Vigtige fordele: Sikrer præcision af kritiske parringsoverflader; muliggør monolitisk støbning af komplekse huse; Høj designfrihed til dæmpning af ribben/strukturer.

-

Minedrift og slidindustri:

- Boldmølleforinger, knuserforinger, kæbeplader, hammerhoveder, spandtænder (højkromærjer, høj-hængende stål).

- Transportsystem bærer dele, spandkomponenter. Vigtige fordele: Præcis gentages bærprofiler; muliggør komplekse geometrier og interne forstærkninger (f.eks. Indlejrede carbidindsatser); Eliminerer udkast til vinkler for at forbedre materialets udnyttelse.

-

Rørbeslag og hardware:

- Forskellige duktile jernrørfittings (albuer, tees, krydser, reducere), især komplekse/store diametertyper.

- Arkitektonisk hardware (parenteser, stik), brandbeskyttelsesbeslag. Vigtige fordele: Danner komplekse indre hulrum uden kerner; høj dimensionel nøjagtighed og forsegling; høj produktionseffektivitet og omkostningseffektivitet.

-

Aerospace (Emerging Field):

- Ikke-kritiske bærende strukturer (parenteser, huse, rammer).

- Motor supplerende komponenter (indløbsvejledningsvanser, understøtter).

- Kompleks tyndvæg aluminium/magnesiumlegeringsdele (gearinger vægttab). Vigtige fordele: Letter komplekse lette strukturer; reducerer delantal og samlinger. Aktuel adoption begrænset af strenge pålidelighed/certificeringskrav, men har et betydeligt potentiale for specielle legeringspræcisionsstøbninger.

-

Art Casting & Special Fields:

- Store skulpturer, komplicerede kunstværker (metalreplikation af skumprototyper).

- Musikinstrumentkomponenter (f.eks. Messinginstrumentdele).

- Ikke-implanterbare huser med medicinsk udstyr (komplekse indkapslinger). Vigtige fordele: Perfekt replikerer kunstneriske detaljer; Aktiverer komplekse/abstrakte geometrier uovervindelige ved traditionelle metoder.

Vii. Tekniske begrænsninger og udfordringer ved mistet skumstøbning

På trods af sine fordele har LFC iboende begrænsninger og løbende udfordringer:

-

Høje værktøjsomkostninger og udviklingstid:

- Første investering: Aluminiumskummønsterforme er dyre (især for komplekse dele). Mens omkostninger pr. Enhed kan være lave i masseproduktion, dominerer formomkostninger for prototyper/store støbegods med enkelt stykke.

- Udvidet udviklingscyklus: Kæden (produktdesign → skimmelsesdesign/fremstilling → skummønsterundersøgelse/modifikation → Processvalidering) er længere end traditionelle træmønster sandstøbningsforsøg. 3D-trykte prototype mønstre fremskynder udviklingen, men masseproduktion kræver stadig metalforme.

-

Størrelsesbegrænsninger:

- Skummønsterstyrke: Store tyndvæg eller slanke skummønstre er tilbøjelige til deformation/brud under fremstilling, håndtering, belægning og støbning. Strukturelle forstærkninger (ribben), skum med høj styrke (STMMA med høj densitet) og internt sand understøtter at lindre dette, men pålægger praktiske grænser (nuværende masseproduktion typisk <5 m længde, <5 ton vægt; større dele kræver specialiserede processer/kontroller).

- Udstyrsbegrænsninger: Meget store støbegods kræver enorme kolber, vibratorer, kraner, ovne og vakuumsystemer og kræver massive investeringer.

-

Materiale og metallurgiske begrænsninger:

- Carbonfølsomme legeringer: Fjernelse af overfladekarburisering forbliver udfordrende for lav-kulstofstål (C <0,2%) og visse rustfrie stål, selv med STMMA, hvilket begrænser brugen i ultra-lav-carbon-applikationer.

- Meget høje-smeltende-punktlegeringer: Matchende skumpyrolysehastighed til metalfront forskud, belægning af refraktoritet og reaktioner mellem smelte/pyrolyseprodukter er komplekse for superlegeringer/titanlegeringer; Adoption er begrænset.

- Overfladefinishgrænse: Overlegen end konventionel sandstøbning (RA 6,3-25μm efter skudblæsning), men typisk underordnet investeringsstøbning (RA 1,6-6,3 μm) eller dør/lavtryksstøbning. Uegnet til spejl-finish-krav.

- Metallurgisk renhed: Potentialet for indfangede indeslutninger/gasser fra pyrolyseprodukter kræver streng kvalitetskontrol.

-

Procesfølsomhed:

- Multifaktor-kobling: Succes afhænger kritisk af præcis kontrol og matchning af adskillige parametre (skumdensitet/fusion, belægningsstyrke/permeabilitet, komprimeringsuniformitet, vakuumstabilitet, hældning af temp/hastighed). Fejl i ethvert link kan forårsage batchskrot.

- Defektstyringsproblemer: Forebyggelse/løsning af defekter som kulstoffoldninger, karburisering og porøsitet kræver dyb ekspertise på grund af komplekse, indbyrdes forbundne årsager og undertiden smalle procesvinduer.

- Procesovervågningsproblemer: Påfyldning/størkning forekommer inden for en forseglet tør sandform, hvilket hindrer direkte observation/realtidsovervågning (røntgenstråle mulig, men kostbar); Afhængighed af parameterkontrol og inspektion efter casting.

-

Miljø- og sikkerhedshensyn:

- Pyrolyse gasemissioner: Store mængder gasser (styren, toluen, benzen, co osv.) Kræver effektiv opsamling/behandling (forbrænding, adsorption, katalytisk oxidation), der kræver investering i emissionskontrolsystemer.

- Støvkontrol: Støvgenerering under sandfyldning, støbning, ryste og sandforarbejdning nødvendiggør støvekstraktionssystemer.

- Støj: Vibrerende borde og rysteudstyr genererer støj.

- Skumaffald: Rå skummaterialer og mangelfulde mønstre kræver korrekt genanvendelse/bortskaffelse (f.eks. Pyrolyse til monomer/energiforringelse).

-

Produktionseffektivitetsflaskehalse:

- Mønsterproduktion og tørring: At fremstille (støbning, aldring, montering) og belægning/tørring (belægningstørring tager timer, selv med affugtning) Skumklyngen er potentielle flaskehalse, hvilket kræver store WIP -inventar.

- Køletid: Langsom afkøling i tørt sand optager kolber i længere perioder, især til tykke/tunge støbegods. Store automatiserede linjer kræver adskillige kolber.

Viii. Fremtidige udviklingstendenser for mistet skumstøbning

De vigtigste innovationstendenser, der adresserer udfordringer og muligheder:

-

Materielle innovationer:

- Højtydende skum: Udvikle materialer med lavere rester, højere styrke, bedre skum/formbarhed og dimensionel stabilitet (f.eks. Nye copolymerer, modificerede EPS/STMMA, biobaserede/nedbrydelige materialer). Mål: Fjern defekter (især karburisering/fold), udvid legeringsområdet (f.eks. UHSS, specielle rustfrie stål), muliggør større tyndvægsdele.

- Funktionaliserede ildfaste belægninger:

- Afbalanceret permeabilitet/styrke: Nanoteknologi, nye bindemidler (f.eks. Sammensatte systemer), optimeret samlet graduering.

- Skræddersyet isolering/nedkøling: Tilsætningsstoffer (hule mikrosfærer, partikler med høj ledningsevne) til lokaliseret termisk kontrol for at optimere størkning/fodring.

- "Smart" belægninger: Udforsk belægninger, der reagerer på ændringer i temperatur/tryk.

- Miljøvenlige belægninger: Reducere VOC'er; Forbedre vandbaseret belægningsydelse.

- Optimeret brug af special sand: Mere præcis/effektiv påføring af højtydende sand (zirkon, kromit) på kritiske områder (hot spots, brændende zoner) for at reducere omkostningerne.

-

Procesoptimering og smartisering:

- Præcis vakuumkontrol: Udvikle intelligente vakuumsystemer ved hjælp af realtidssensor-feedback (tryk, temperatur) og skumpyrolysemodeller til dynamisk justering under hældning (f.eks. Forudsigelig højvakuumstart, gradientreduktion), forbedring af fyldestabilitet og reduktion af defekter.

- Avanceret CAE -simulering:

- Multi-Physics-kobling: Integrer skumpyrolysekinetik, gas/flydende produkttransport gennem belægning/sand og metalfyldning/størkning (varmeoverførsel, strømning, krympning, stress) for nøjagtig forudsigelse af LFC-specifikke defekter.

- Virtuel procesoptimering: CFD -simuleringsguider Intelligent Gating/Venting/Cluster Design, hvilket drastisk reducerer fysiske forsøg og udviklingstid/omkostninger.

- Defekt rodårsagsanalyse: Hurtigt sporm defekt oprindelse via simulering.

- Procesovervågning og big data:

- In-line sensing: Avancerede sensorer (flerpunktstryk/temperatur i kolbe, hældningshastighed i realtid/temp, vakuumkontrol af lukket sløjfe).

- AI/ML Integration: Analyser produktionsdata (parametre, sensorlæsninger, kvalitetsresultater) for at opbygge forudsigelige kvalitetsmodeller, auto-optimeringsparametre og muliggøre forudsigelig vedligeholdelse af smart produktion/QC.

-

Integration med hurtig prototype:

- Direkte 3D -udskrivning af skummønstre: Eliminerer traditionelle forme; Udskriver komplekse mønstre direkte (f.eks. Via perlebinding eller FDM), ideel til prototyper, lavvolumen eller geometrier umulige med konventionelle forme. Forbedringer af materiale/nøjagtighed.

- Indirekte hybrid (3D -sandprint LFC): Kombinerer 3D-trykte sandkerner/forme til kritiske områder eller hele forme med LFC-princippet (fuld mønsterforsvindende) for meget store dele eller særlige krav.

-

Udstyrsautomation og effektivitet:

- Fuldautomatiske linjer: Forbedre robotik/automatisering i mønsterstøbning, klyngeenhed, belægning/tørring, støbning, hældning, ryste/rengøring til ubemandet/mager betjening, forbedring af effektivitet, konsistens og sikkerhed.

- Effektiv tørringsteknologi: Udvikle hurtigere, mere ensartet tørring af lavere energi til belægninger/mønstre (optimeret mikrobølgeovn, IR-tørring).

- Storskala og intensive systemer: Udvikle specialiseret LFC-udstyr/tech til ekstra store støbegods (vind/atomkraft, skibsbygning). Forbedre effektivitet/smarthed ved sandbehandling (afkøling, dedusting).

-

Udvidelse af applikationsfelt:

- Præcisionsstøbninger med høj værdi: Bryd ind i rumfart, medicinsk (efterforskende for ikke-belastende bærende implantater) og avanceret instrumentering ved hjælp af komplekse formningsevne kombineret med avancerede legeringer/præcisionskontrol.

- Sammensatte støbning: Udforsk LFC for metalmatrixkomposit (MMC) dele, f.eks. Med lokalt indlejrede keramiske forstærkninger eller fiberpræforme.

- Green Foundry Enhancement: Optimer processer til lavere energiforbrug; Forbedre pyrolysegasbehandling (katalyse, varmegenvinding); Genanvendelse af skumaffald (kemisk/fysisk); Fremme fuld livscyklus grøn fremstilling.

Ix. Sammenligning af mistet skumstøbning med andre støbningsprocesser

| Karakteristisk | Lost Foam Casting (LFC) | Sandstøbning (grøn/harpiks sand) | Investeringsstøbning | Die casting | Permanent formstøbning |

|---|---|---|---|---|---|

| Danner princip | Skum fordampning, metaludskiftning, vakuumtørret sand | Mønster i bundet sand, skimmel afsked | Voks smelte-out, keramisk skal, bages | Højtryksinjektion i Metal Die | Tyngdekraft/lavtryk i metal/grafitform |

| Gældende legeringer | Bred (Fe, stål, ikke-jernholdigt); Stål har brug for STMMA | Meget bred (næsten alle kastede legeringer) | Bredt (stål, superlegeringer, ikke-jernholdigt) | Hovedsageligt ikke-jernholdigt (Al, Zn, Mg), nogle CU | Hovedsageligt ikke-jernholdigt (Al, Mg, Cu), nogle FE |

| Delstørrelse | Lille-medium (<5t); Store dele udfordrende | Ekstremt bred (gram til hundreder tons) | Lille-medium (<100 kg) | Lille-Medium (<50 kg al, <30 kg Zn/mg) | Lille-Medium |

| Kompleksitet | Ekstremt høj (Ethvert internt hulrum, ingen afskedslinje/kerner) | Moderat (begrænset af skille/kerner) | Høj (Meget kompliceret, ingen afsked/kerner) | Høj (begrænset af lysbilleder/ejektorer) | Moderat (begrænset af afsked/lysbilleder) |

| Dimensionel nøjagtighed (CT/ISO) | Høj (CT7-CT9) | Lav (CT11-CT14) | Meget høj (CT4-CT7) | Meget høj (CT4-CT6) | Høj (CT6-CT9) |

| Surface Roughness (RA, μm) | God (12.5-25; 6.3 efter sprængning) | Dårlig (25-100) | Fremragende (1.6-6.3) | Fremragende (0,8-3,2) | God (6.3-12.5) |

| Min. Walltykkelse (mm) | Tynd (~ 3 mm jern, ~ 2,5 mm al) | Tykkere (3-5 mm) | Meget tynd (0,5-1,0 mm) | Meget tynd (~ 0,6 mm al, ~ 0,3 mm Zn) | Tynd (~ 2mm Al) |

| Udkast til vinkel kræves | Ingen | Krævet (Betydeligt) | Ingen | Krævet (Minimal) | Krævet (Moderat) |

| Bearbejdningsgodtgørelse | Small (Near-Net-Shape) | Stor | Minimal | Minimal (Ofte ingen på nogle ansigter) | Small |

| Batchfleksibilitet | God (Midt i høj volumenfleksibilitet; lav vol W/ 3DP) | Fremragende (Prototype til masse) | Mellemhøj (Små-medium batches) | Meget høj (Masseproduktion) | Mellemhøj (Midthøjt volumen) |

| Værktøjsomkostninger | Høj (Al skumform) | Lav (Træ) til Medium (Metal/CoreBox) | Medium (Wax Die) | Meget høj (Steel Die) | Høj (Metalform) |

| Per-delvis omkostninger | Medium-lav (Fordel med høj volumen) | Lav (Masse) Høj (Prototype) | Høj | Meget lav (Masse) Høj (Lav Vol) | Medium-lav (Højt volumen) |

| Ledetid (første del) | Længere (Tooling Process Development) | Kort (Sandform) | Lang (Shell Build Cycle) | Lang (Die Manufacture) | Medium |

| Produktionshastighed | Mellemhøj (Automatiserede linjer) | Medium-lav | Lav | Meget høj | Høj |

| Miljømæssig venlighed | God (Ingen bindemidler, ~ 100% sandgenbrug, lavt støv) | Dårlig (Høj støv, bindemiddelforurening, problemer med sand genvinding) | Medium (Shell Waste, Bake Energy) | Medium (Smørrøg, dross) | God (Lang skimmelliv) |

| Typiske applikationer | Autohoveder/manifolds, rørbeslag, slid dele, komplekse ventil/pumpe -kroppe | Maskinbed, store huse, agri -dele, emner | Turbineblad, golfhoveder, medicinsk, kunst | Auto/3c huse, parenteser, gear | Auto hjul, stempler, conrods, motorhuse |

Placering af resume:

- LFCs kernekonkurrenceevne: Fremstilling Ekstremt kompleks (især interne passager/kanaler/hule strukturer), Medium-præcision/overfladekvalitet , medium til høj volumen Ferrus/ikke-jernholdigt Støbegods (især jernlegeringer og komplekse ikke-jernholdige dele). Dens designfrihed, procesforenkling og miljømæssige fordele er svære at erstatte.

- Lavere kompleksitet: Traditionelle sandstøbning bevarer omkostninger (især prototyper/meget store dele) og fleksibilitetsfordele.

- Højeste præcision/overflade eller små dele: Investeringsstøbning er overlegen.

- Masseproduktion af små tyndvægs ikke-jernholdige dele: Die casting udmærker sig i effektivitet og omkostninger.

- Midthøjt volumen moderat komplekse ikke-jernholdige dele: Permanent formstøbning er en stærk konkurrent.