Lost Foam Casting (LFC), også kendt som fordampningsmønsterstøbning, er en præcisionsstøbningsproces, der bruges til at skabe komplekse metaldele med høj dimensionsnøjagtighed og fremragende overfladefinish. Denne avancerede støberiteknik anvendes i vid udstrækning på tværs af forskellige industrier, herunder bilindustrien, rumfart og tunge maskiner, til fremstilling af komponenter i næsten netform med minimale krav til efterbehandling.

Grundprincippet for Lost Foam Casting

Kerneprincippet i Lost Foam Casting drejer sig om brugen af et forbrugsmønster lavet af skum, som erstattes af smeltet metal under støbeprocessen. Et mønster, typisk lavet af ekspanderet polystyren (EPS) eller en lignende polymer, skabes i den nøjagtige form af den ønskede sidste del. Dette mønster belægges med en ildfast keramisk belægning og anbringes derefter i en kolbe, som efterfølgende fyldes med ubundet tørt sand. Sandet er komprimeret omkring mønsteret, hvilket giver fast støtte.

Smeltet metal hældes derefter direkte i skummønsteret. Varmen fra metallet får skummet til øjeblikkeligt at fordampe og nedbrydes, hvilket gør det muligt for metallet at fylde hele det efterladte hulrum, hvilket præcist replikerer formen og detaljerne i det originale mønster. De gasformige biprodukter fra skummet evakueres gennem den permeable keramiske belægning og sandet.

Vigtigste procestrin i Lost Foam Casting

-

Mønsterfremstilling: Processen begynder med skabelsen af et skummønster og dets portsystem. Dette gøres oftest ved at injicere ekspanderbare polystyrenperler i en aluminiumsform og bruge damp til at smelte dem sammen til den endelige mønsterform. For komplekse dele kan flere mønstersektioner fremstilles og samles til en komplet klynge ved hjælp af specialiserede klæbemidler.

-

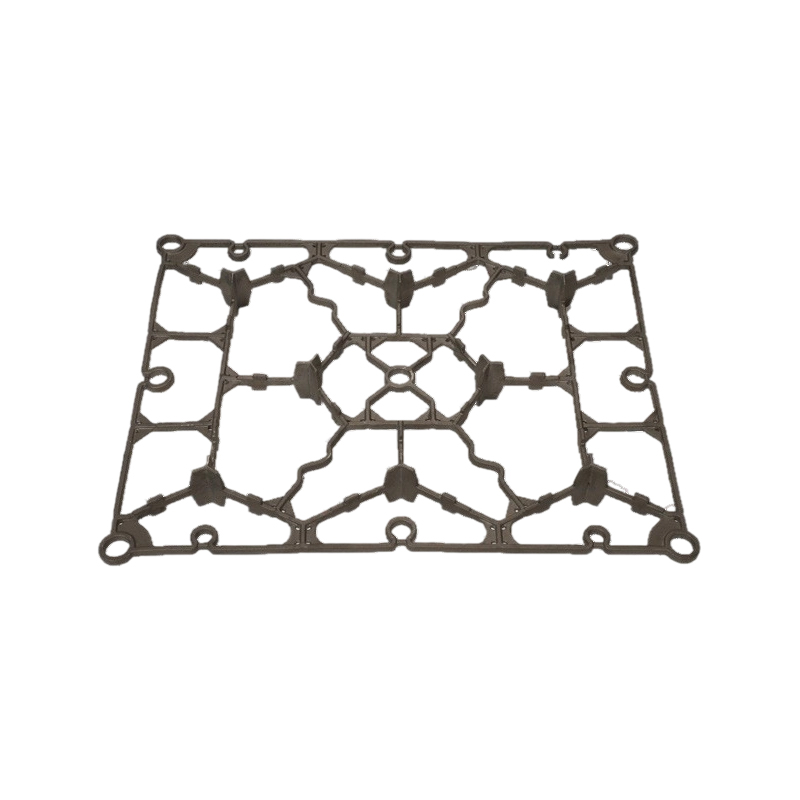

Mønstersamling: Individuelle skummønstre er fastgjort til et centralt skumportsystem (indløb, løbere og stigrør) for at danne en klynge eller et træ. Denne samling giver mulighed for produktion af flere dele i en enkelt støbecyklus, hvilket forbedrer effektiviteten.

-

Anvendelse af ildfast belægning: Den samlede skumklynge dyppes i en opslæmning af ildfast keramisk materiale. Denne belægning er kritisk, da det:

-

Giver en glat overfladefinish til den endelige støbning.

-

Forhindrer sanderosion og metalgennemtrængning under hældning.

-

Tillader de gasformige produkter fra det nedbrydende skum at undslippe gennem dets permeabilitet.

Den coatede klynge tørres derefter fuldstændigt i et kontrolleret miljø for at opnå den korrekte styrke og permeabilitet.

-

-

Støbning (Sandkomprimering): Den tørrede, belagte klynge placeres på hovedet i en stålkolbe. Ubundet, tørt silicasand hældes derefter i kolben omkring mønsteret. Kolben vibreres på et vibrerende bord for at sikre, at sandet strømmer ind i alle hulrum og bliver tæt pakket rundt om mønsteret, hvilket giver afgørende strukturel støtte under metalhældningen.

-

Hældning: Når sandet er komprimeret, hældes smeltet metal fra en øse direkte i skumportsystemets indløbskop. Metallet fortsætter med at fylde hele hulrummet, samtidig med at det fordamper og erstatter skummønsteret. Hældningshastigheden og temperaturen skal kontrolleres omhyggeligt for at sikre, at skummet nedbrydes med en optimal hastighed uden at forårsage defekter.

-

Køling og Shakeout: Efter at hældningen er afsluttet, får det smeltede metal lov til at størkne og afkøle i sandformen. Kolben vendes derefter om, og sandet vibreres væk fra den nu faste metalstøbeklynge. På grund af sandets ubundne natur flyder det let væk fra støbningen og kan afkøles og genbruges til efterfølgende forme.

-

Efterbehandling: Det sidste trin involverer at fjerne de støbte dele fra portsystemet ved hjælp af skæreværktøjer såsom båndsave eller slibeskiver. Mindre efterbehandlingsoperationer, såsom let slibning eller skudblæsning, kan udføres for at opnå de endelige specificerede dimensioner og overfladekvalitet.

Lost Foam Casting tilbyder betydelige fordele til fremstilling af komplekse komponenter med indvendige passager, indviklede geometrier og reducerede bearbejdningsbehov. Dens succes afhænger af omhyggelig kontrol ved hvert trin, fra mønsterkvalitet til sandkomprimering og hældeparametre. Som et resultat forbliver Lost Foam Casting en vital og effektiv proces i moderne metalbearbejdning.