Præcision mistet voksstøbning (PLWC) har længe været en hjørnesten i fremstilling af industrier, der kræver indviklede metalkomponenter, fra luftfartsturbiner til biomedicinske implantater. Selv mindre mangler i processen kan imidlertid kompromittere en delintegritet, eskalere omkostninger og forsinke produktionen. For at optimere resultaterne skal støberier vedtage strenge protokoller, der vedrører grundårsager til almindelige mangler.

1. eliminering af krympningsporøsitet gennem kontrolleret størkning

Krympning af porøsitet, en vedvarende udfordring i præcision mistet voksstøbning, opstår, når smeltede metalkontrakter kontrakter ujævnt under afkøling. For at modvirke dette:

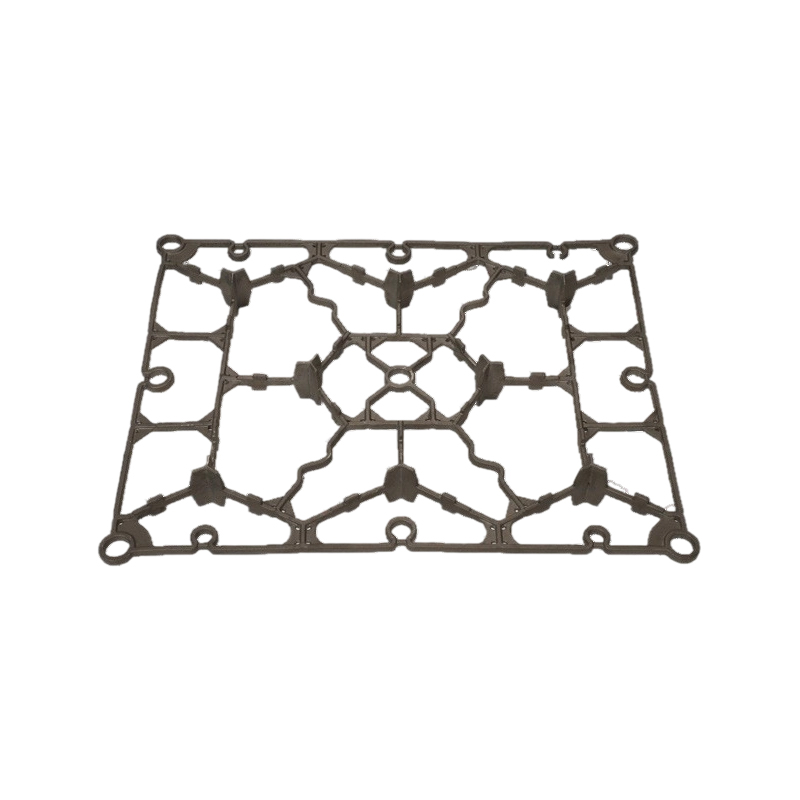

Optimer gatingssystemer: Design Sprue og Runner Networks for at sikre retningsbetydet størkning, prioritering af tykkere sektioner for at størkne sidst.

Juster legeringssammensætning: Brug legeringer med lavere krympningshastigheder (f.eks. Nikkelbaserede superlegeringer med kontrolleret kulstofindhold).

Simuleringsværktøjer: Udnyt beregningsvæskedynamik (CFD) software til at modellere termiske gradienter og forudsige hotspots.

2. Bekæmpelse af overfladefremhed via voksmønster præcision

Overfladefejl fra overfladen stammer ofte fra voksmønster uregelmæssigheder. Løsninger inkluderer:

Værktøj til høj opløsning: Invester i CNC-machinerede aluminiumsforme til voksmønstre, hvilket sikrer dimensionel nøjagtighed ≤ ± 0,1 mm.

Vokskvalitetskontrol: Brug mikrokrystallinske voks med lav aske indhold med lineære krympningshastigheder <1,2%.

Automatiseret belægning: Påfør keramiske slurrer via robotdypning for at opnå ensartet skaltykkelse (6-8 anbefalet lag).

3. forebyggelse af metalpenetrationsdefekter

Keramisk skaldekrakning kan føre til metaludvikling og skabe hævede "fin" -defekter. Afbødningsstrategier:

Shell -forstærkning: Tilsæt kolloidale silica -bindemidler til primære opslæmningslag til forbedret brudhårdhed.

Kontrolleret dewaxing: Damp Autoklavparametre skal på linje med skaltykkelse - typiske cyklusser: 150–180 ° C ved 6-8 bartryk.

Post-DeWax-inspektion: Brug røntgenomografi til at detektere mikrokrakker, før smeltet metal hældes.

4. minimering af indeslutninger gennem proceshygiejne

Udenlandske partikler (slagge, oxidfilm) nedbryder mekaniske egenskaber. Kritiske trin:

Meltemiljø: Anvend argonafskærmning i induktionsovne for at reducere oxidation.

Forfiltrering: Brug keramiske skumfiltre (40–60 PPI) i gatesystemer til at fælde urenheder.

Arbejderuddannelse: Håndhæv strenge PPE-protokoller for at forhindre menneskelige introducerede forurenende stoffer.

5. Adressering af dimensionelle unøjagtigheder

Selv mindre afvigelser kan gøre komponenter ubrugelige. Proaktive foranstaltninger:

Termisk ekspansionskalibrering: kompensere for keramisk skaludvidelse ved at justere voksmønsterdimensioner (f.eks. 0,3–0,5% skalering).

Post-casting CNC-efterbehandling: Reserve stram tolerance-bearbejdning til kritiske funktioner efter casting.

Statistisk processtyring (SPC): Monitor kritiske variabler (f.eks. Voksinjektionstryk, skaldingstid) ved hjælp af realtidssensorer.

Precision Lost Wax Casting kræver en synergi af avanceret teknologi, materialevidenskab og disciplineret arbejdsgangsstyring. Ved at integrere forudsigelsesanalyse, automatiserede systemer og tværdepartementalt samarbejde kan producenter reducere defektfrekvenserne med op til 40%, mens de øger gennemstrømningen. I en æra, hvor præcision på mikronniveau definerer konkurrenceevne, er proaktiv forebyggelse af defekt ikke kun en bedste praksis-det er et strategisk imperativ.