Inden for industriel varmebehandling er temperaturuniformiteten i ovnen en af de centrale indikatorer, der bestemmer produktkvaliteten. I henhold til statistikker overstiger de økonomiske tab forårsaget af den ukvalificerede ydelse af metaldele på grund af temperaturafvigelsen for varmebehandlingsovnen 2 milliarder dollars hvert år. Som en nøglefartsselskab til at bære arbejdsemner, designoptimering af Varmebehandlingsbakke er blevet et vigtigt gennembrud i løsningen af dette problem.

1. Analyse af smertepunkterne i eksisterende bakkedesign

Traditionelle bakker er for det meste lavet af varmebestandigt stål eller støbte legeringer, men følgende problemer er almindelige:

Effektivitet med lav varmeeledning: Utilstrækkelig termisk ledningsevne af materialet fører til ujævn temperaturfordeling af selve bakken. F.eks. Er den termiske ledningsevne af almindeligt varmebestandigt stål kun 25 W/(M · K), hvilket gør det vanskeligt at opnå hurtig temperaturuniformitet;

Groft strukturelt design: Andelen af den faste bundplade er for høj (normalt mere end 70%), hvilket alvorligt hindrer luftstrømscirkulationen i ovnen;

Ukontrollerbar termisk deformation: Bakken er tilbøjelig til at fordrive ved høje temperaturer. De målte data viser, at deformationen af den traditionelle bakke kan nå 3-5 mm under 800 ℃ arbejdsforhold, som direkte ændrer opvarmningspositionen for emnet.

2. Fire strategier til optimering af design

Materiel revolution: Gradientanvendelse af sammensatte materialer

Den sammensatte struktur af siliciumcarbidkeramik og nikkelbaserede legeringer vedtages. Overfladen af bakken bruger en keramisk belægning af siliciumcarbid med en termisk ledningsevne på op til 120 W/(M · K), og det nederste lag bruger en nikkelbaseret legering med høj specifik varmekapacitet. Eksperimenter har vist, at dette design kan reducere temperaturforskellen i selve bakken fra ± 25 ℃ til ± 8 ℃.

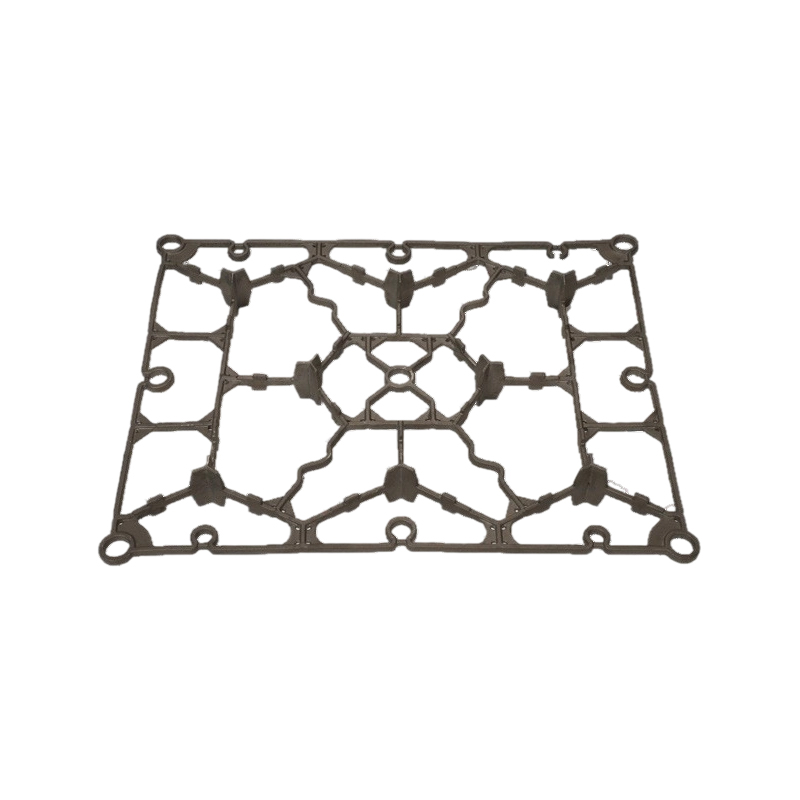

Strukturel genopbygning: Bionic Honeycomb Topology Design

Baseret på topologioptimeringsalgoritmen genereres en bikagestruktur for at øge åbningshastigheden for at øge bakkehastigheden til 45%-55%, og den strukturelle styrke verificeres ved endelig elementanalyse. De målte data fra et luftfartsdele -selskab viste, at standardafvigelsen for luftstrømningshastighedsfordelingen i ovnen blev reduceret med 32% efter forbedringen.

Genopbygning af luftstrøm: Vejledning af finintegrationsteknologi

Tilføjelse af en 15 ° hældningsguide -finn til sidevæggen på bakken, finarkeringsvinklen er optimeret gennem CFD -simulering, og området med døde zone i ovnen komprimeres med succes fra 12% til mindre end 4%. Sagen om American Heat Treatment Association (AHT) viser, at dette design indsnævrer svingningsområdet for den karburerede lagdybde til ± 0,05 mm.

Intelligent indlejring: Termisk deformationskompensationsmekanisme

Formhukommelseslegering (SMA) introduceres som en understøttende struktur til automatisk at kompensere for den termiske ekspansion på 0,8-1,2 mm i området 600-900 ℃. Efter at en tysk leverandør af bildele anvendte denne teknologi, faldt hårdhedsafvigelsen af tre på hinanden følgende partier af geardele fra HRC 3.5 til HRC 1.2.

III. Kvantitativ verifikation af økonomiske fordele

Sammenligningsdata før og efter omdannelsen af et lejeproducentfirma viste:

Bakkenes levetid steg fra 200 gange til 500 cyklusser

Enhedens energiforbrug faldt med 18% (takket være den forkortede temperatur gennemsnitstid)

Den kvalificerede produkt, der slukkede hårdhed, sprang fra 82% til 97%

Afkastet på investeringsperioden blev forkortet til 8 måneder, hvilket beviser, at det optimerede design har en betydelig økonomisk værdi.

![]() Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, Jiangsu -provinsen

Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, Jiangsu -provinsen

Webmenu

Produktsøgning

Sprog

Afslut menu

Nyheder

Hjem / Nyheder / Industri -nyheder / Hvordan forbedres varmebehandlingsovens ensartethed ved at optimere designet af varmebehandlingsbakken?

Industri -nyheder

Mar 07, 2025 Indlæg af admin

Hvordan forbedres varmebehandlingsovens ensartethed ved at optimere designet af varmebehandlingsbakken?

Meddelelse feedback

Nyheder og begivenhed

Produktkategorier

Kontakt os

Kontaktoplysninger

-

Tlf: +86-0523-83458888

-

Telefon: +86-13605269351

-

Fax: +86-0523-83458508

-

E -mail: [email protected]

-

Tilføje: Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, Jiangsu -provinsen

Kom i kontakt

Du kan kontakte mig ved hjælp af denne formular.

Copyright © Xinghua Jinniu Machinery Manufacturing Co., Ltd. All Rights Reserved.

Kina højpræstationsstøbningskomponenter producenter

Tilbage top