Lost skumstøbning er en meget anvendt fremstillingsproces i metalbearbejdningsindustrien, der er kendt for sin evne til at producere komplicerede og næsten netto-formkomponenter med minimale bearbejdningskrav. Denne metode involverer at oprette et skummønster, belægges med et ildfast materiale og indlejrer det i sand, før du hælder smeltet metal for at erstatte mønsteret. På trods af sine fordele er processen modtagelig for forskellige defekter, hvor kulstofindeslutninger er et fremtrædende problem. Kulstofindeslutninger kan kompromittere de mekaniske egenskaber og overfladekvaliteten af støbte dele, hvilket fører til øgede afvisningsprocent og omkostninger.

Begrebet mistet skumstøbning

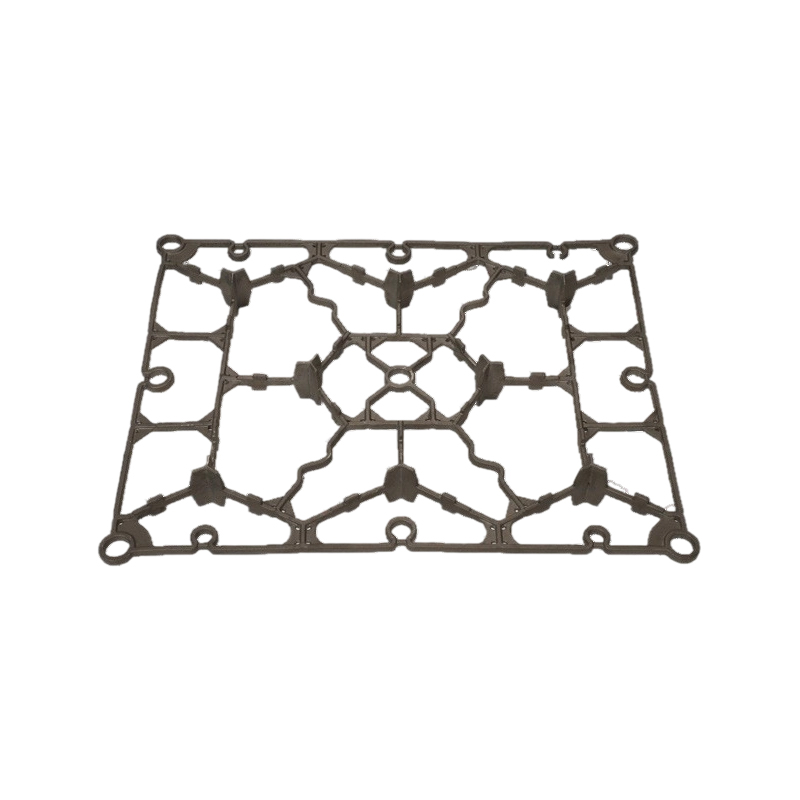

Mistet skumstøbning, også kendt som fordampningsmønsterstøbning, er en metalstøbningsproces, der bruger udvidelig polystyren (EPS) eller lignende skummønstre. Processen begynder med oprettelsen af et skummønster, som er en nøjagtig kopi af den ønskede del. Dette mønster er belagt med en keramisk opslæmning til dannelse af et permeabelt ildfast lag og derefter placeret i en kolbe fyldt med ubundet sand. Når smeltet metal hældes i formen, fordamper skummønsteret, hvilket efterlader et hulrum, som metallet fyldes for at danne støbningen. De vigtigste fordele ved mistet skumstøbning inkluderer reducerede værktøjsomkostninger, evnen til at producere komplekse geometrier og minimal efterbehandling. Imidlertid kan fordampningen af skummet føre til defekter, hvis de ikke styres korrekt, såsom kulstofindeslutninger, der er resultatet af ufuldstændig nedbrydning af skummet.

Typer af almindelige defekter i mistet skumstøbning

Defekter i tabt skumstøbning kan opstå fra forskellige faktorer, herunder mønsterkvalitet, belægningsintegritet og hældningsparametre. Kulstofindeslutninger er et hyppigt problem, der er kendetegnet ved tilstedeværelsen af kulstofholdige rester i støbningen, der opstår, når skummet ikke nedbrydes fuldt ud og efterlader kulstofrige partikler. Andre almindelige defekter inkluderer:

-

Gasporøsitet: forårsaget af fangede gasser fra skum nedbrydning eller utilstrækkelig udluftning.

-

Krympede defekter: som følge af forkert størkningsmønstre eller utilstrækkelig fodring.

-

Overfladefejl: såsom folder eller tårer på grund af belægningsfejl eller ujævn metalstrøm.

-

Indeslutninger: Ikke-metalliske partikler indlejret i støbningen, ofte fra sand- eller belægningsmaterialer.

Kulstofindeslutninger dannes specifikt, når skummønsterets nedbrydning er ufuldstændigt, hvilket fører til kulstofopsamling i metallet. Dette kan påvirkes af faktorer som skumdensitet, hældningstemperatur og coating -permeabilitet.

Anvendelser af mistet skumstøbning

Lost skumstøbning anvendes på tværs af forskellige brancher på grund af dets alsidighed i at producere komplekse dele. Almindelige applikationer inkluderer:

-

Bilindustri: For motorblokke, cylinderhoveder og indsugningsmanifolds, hvor vægttab og indviklede design er kritiske.

-

Luftfartssektor: I komponenter som turbineblade og strukturelle dele, der kræver høj præcision og minimal vægt.

-

Industrielle maskiner: For pumper, ventiler og gear, der drager fordel af processens evne til at integrere flere dele i en enkelt støbning.

-

Forbrugsvarer: såsom kunstneriske skulpturer og hardwareartikler, hvor overfladedetaljer er vigtige.

Processen favoriseres i disse områder for dens omkostningseffektivitet i produktion af høj volumen og dens miljømæssige fordele, såsom reduceret affald sammenlignet med traditionelle metoder.

Sammenligning med andre castingmetoder

Lost skumstøbning sammenlignes ofte med andre støbningsteknikker, såsom sandstøbning og investeringsstøbning, for at fremhæve dens styrker og begrænsninger.

-

Sandstøbning: Bruger bundne sandforme og genanvendelige mønstre, der tilbyder lavere værktøjsomkostninger til enkle former, men kræver mere bearbejdning og producerer mindre dimensionel nøjagtighed end mistet skumstøbning. Lost skumstøbning eliminerer behovet for kerner i mange tilfælde og reducerer kompleksiteten.

-

Investeringsstøbning: involverer voksmønstre og keramiske skaller, der giver overlegen overfladefinish og nøjagtighed, men til højere omkostninger og længere ledetider. Mistet skumstøbning er mere økonomisk for større dele og højere volumener.

-

Die støbning: Anvendelse af metalforme til højhastighedsproduktion af ikke-jernholdige dele, men det er mindre velegnet til komplekse interne geometrier sammenlignet med mistet skumstøbning.

Med hensyn til defekt tilbøjelighed er mistet skumstøbning mere tilbøjelig til kulstofrelaterede problemer end sandstøbning, men det giver bedre designfleksibilitet. Korrekte kontrolforanstaltninger kan afbøde disse ulemper.

Strategier til at kontrollere og undgå defekter, herunder kulstofindeslutninger

Kontrol af defekter i tabt skumstøbning kræver en systematisk tilgang, der fokuserer på procesparametre og materialevalg. For kulstofindeslutninger inkluderer nøglestrategier:

-

Optimering af skummønstre: Brug af skum med lav densitet med kontrolleret perlestørrelse for at sikre fuldstændig nedbrydning. Mønstre skal opbevares under tørre forhold for at forhindre fugtabsorption.

-

Belægningsdesign: Påføring af en ensartet, permeabel keramisk belægning, der giver gasser mulighed for at flygte under hældning. Belægningstykkelsen og sammensætningen skal skræddersyes til metaltypen og hældningstemperaturen.

-

Hældningsparametre: Opretholdelse af passende hældningstemperaturer og hastigheder for at lette skum fordampning uden overdreven gasgenerering. For eksempel kan højere temperaturer reducere kulstofrester, men kan øge andre defekter som krympning.

-

Ventilations- og sandegenskaber: At sikre tilstrækkelig udluftning i formen og bruge tørt, ubundet sand med god permeabilitet for at minimere gasindfangning.

-

Procesovervågning: Implementering af realtidskontroller, såsom termisk analyse og trykmålinger, for at detektere afvigelser tidligt. Regelmæssig test af støbegods til kulstofindhold gennem metallografisk analyse kan hjælpe med at finjustere processen.

Disse foranstaltninger understøttes af industristandarder og forskning, der understreger vigtigheden af integrerede kvalitetsstyringssystemer.

Ofte stillede spørgsmål (FAQ)

-

Hvad er kulstofindeslutninger i tabt skumstøbning?

Kulstofindeslutninger er defekter, hvor kulstofpartikler fra det nedbrydende skummønster bliver indlejret i metalstøbningen, hvilket fører til reduceret mekanisk styrke og potentielle fejlpunkter. -

Hvordan kan kulstofindeslutninger forhindres?

Forebyggelse involverer anvendelse af skum af høj kvalitet med optimal densitet, sikring af korrekt belægningspermeabilitet, styring af hældningstemperatur og hastighed og opretholdelse af tørre sandforhold for at lette fuldstændig skumnedbrydning. -

Hvilke metaller bruges ofte i tabt skumstøbning?

Denne proces gælder for en række metaller, herunder aluminium, jern, stål og kobberbaserede legeringer, hvor aluminium er populær for dets lave smeltepunkt og gode strømningsegenskaber. -

Hvordan sammenlignes mistet skumstøbning med traditionelle metoder med hensyn til miljøpåvirkning?

Lost skumstøbning genererer ofte mindre affald end sandstøbning på grund af fraværet af bindemidler og kerner, men det kræver omhyggelig styring af skummaterialer for at undgå emissioner under nedbrydning. -

Er der begrænsninger for størrelsen på dele produceret med mistet skumstøbning?

Selvom den er egnet til komplekse former, er processen generelt begrænset til mellemstore dele på grund af udfordringer i håndtering af store skummønstre og sikre ensartet nedbrydning. -

Hvilken rolle spiller belægning i defektkontrol?

Belægningen fungerer som en barriere, der kontrollerer gasudvikling og metalstrøm; En forkert belægning kan føre til defekter som kulstofindeslutninger eller overfladefejl ved at fælde gasser.

Mistet skumstøbning Tilbyder betydelige fordele ved fremstilling af komplekse komponenter, men det kræver præcis kontrol for at afbøde defekter såsom kulstofindeslutninger. Ved at forstå de grundlæggende processer, anvende optimerede parametre og overholde bedste praksis i mønsterdesign og belægning, kan producenter forbedre produktkvaliteten og effektiviteten. Kontinuerlig forskning og udvikling inden for materialer og procesovervågning understøtter yderligere pålideligheden af mistet skumstøbning i industrielle anvendelser. Denne tilgang sikrer, at processen forbliver en levedygtig og konkurrencedygtig mulighed i moderne metalbearbejdning.