I industrier, hvor præcision er ikke-forhandlingsberettiget-aerospace, medicinsk udstyr, energi og bilteknik-er producenter i stigende grad afhængige af avancerede teknikker til at imødekomme strenge tolerancer og geometriske krav. Blandt disse, Præcision mistet voksstøbning (også kendt som investeringsstøbning) er fremkommet som en guldstandard til produktion af komplicerede metalkomponenter med enestående dimensionel nøjagtighed. Men hvordan nøjagtigt opnår denne århundreder gamle metode, raffineret med moderne teknologi, så bemærkelsesværdig præcision?

1. Grundlaget: Replikering af kompleksitet med voksmønstre

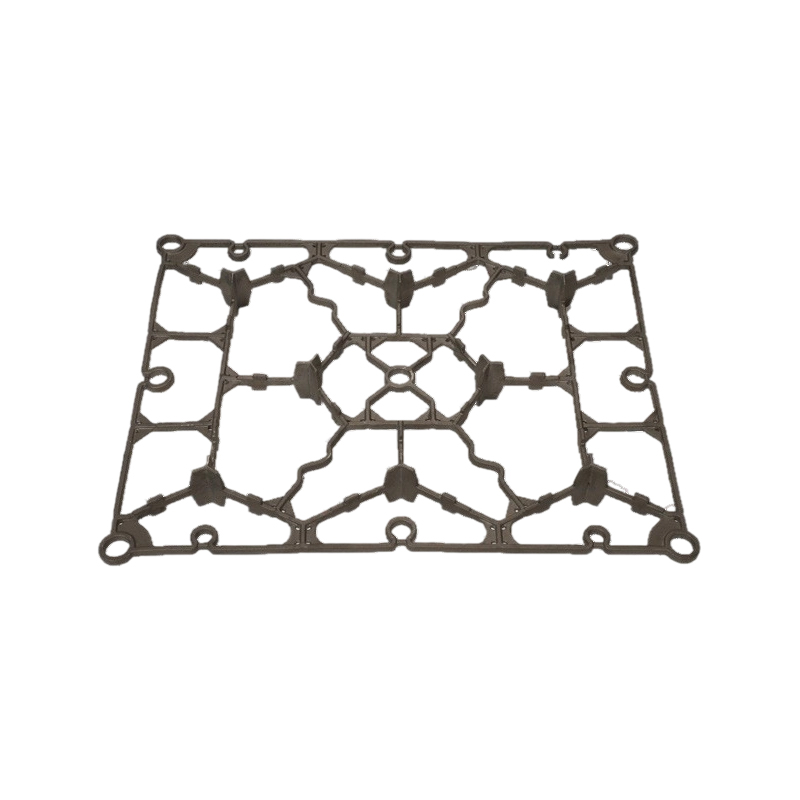

I kernen i mistet voksstøbning ligger evnen til at skabe næsten perfekte replikaer af selv de mest komplekse geometrier. Processen begynder med et voksmønster i høj opløsning, typisk produceret via injektionsstøbning ved hjælp af præcisionsværktøj. Moderne voksblandinger, der er konstrueret til dimensionel stabilitet og minimal krympning (<0,5%), sikrer, at fine detaljer-såsom tynde vægge, undergravning eller mikroskala-strukturer-er fanget med tro.

Dette trin eliminerer begrænsningerne i traditionel bearbejdning eller sandstøbning, hvor værktøjsadgang eller skimmelparationslinjer ofte kompromitterer designintention. I modsætning hertil bliver offervoksmønsteret et 1: 1 -negativt af den sidste del, hvilket muliggør enestående geometrisk frihed.

2. keramisk shell engineering: stabilitet under ekstreme forhold

Når voksmønsteret er belagt med en ildfast keramisk skal (gennem iterativ dypning og stukkning), begynder den sande test af præcision. Avancerede keramiske materialer, såsom zirconia eller aluminiumoxid-silikat, tilvejebringer termisk og mekanisk stabilitet under udbrænding af høj temperatur (800–1,100 ° C) og efterfølgende metalhældning.

De vigtigste innovationer her inkluderer:

Kontrolleret skaltykkelse: Optimeret for at forhindre forvrængning, mens gasudslip.

Gradient termiske egenskaber: Indre lag modstår smeltet metal erosion, mens ydre lag håndterer varmeafledning.

Sub-millimeter dimensionel kontrol: Automatiske dyppesystemer sikrer ensartet skalvækst (± 0,05 mm tolerance).

Disse faktorer minimerer fordrejning og bevarer komponentens originale geometri selv under ekstreme termiske gradienter.

3. kontrolleret størkning: metallurgisk præcision

Støbningsprocessens nøjagtighed hænger sammen med, hvordan smeltet metal fylder den keramiske form og størkner. Præcision mistet voksstøbning anvender retningsbestemte størkningsteknikker og legeringsspecifikke gatingssystemer til at styre kølehastigheder. For eksempel:

Turbineblade bruger enkeltkrystal størkning for at eliminere korngrænser.

Medicinske implantater udnytter vakuumstøbning for at reducere porøsitet (<0,1% tomrumsfraktion).

Computational Fluid Dynamics (CFD) -simuleringer optimerer løberdesign, hvilket sikrer laminær metalstrøm for at forhindre turbulensinducerede defekter.

Ved at kontrollere størkningskinetik opnår producenterne ensartede mekaniske egenskaber og undgår resterende spændinger, der kan fordreje komponenter efter casting.

4. Post-casting-forfining: Fra næsten nettoform til endelig spec

Mens mistet voksstøbning producerer "næsten netto-form" -komponenter, forbedrer sekundære processer yderligere nøjagtighed:

CNC-bearbejdning: Kritiske overflader er færdige til mikronniveau-tolerancer (f.eks. ISO IT6-IT7).

Hot isostatisk presning (hofte): eliminerer mikroporøsitet i dele med høj integritet.

3D-scanning: Ikke-destruktiv metrologi validerer dimensioner mod CAD-modeller med ± 25 μm nøjagtighed.

Disse trin, selvom de er minimale sammenlignet med konventionel casting, sikrer overholdelse af de strameste industristandarder.

5. Casestudier: Virkning i den virkelige verden

Luftfart: Turbine -skovle med interne kølekanaler (vægtykkelse: 0,3 mm) Opnå 99,8% dimensionel overholdelse via mistet voksstøbning, hvilket reducerer motorens brændstofforbrug med 12%.

Ortopædiske

Automotive: Brændstofinjektordyser støbt via denne metode reducerer hydraulisk strømningsvarians til <1%, hvilket forbedrer emissionskontrol.

Præcision mistet voksstøbning broer mellemrummet mellem designambition og fremstilling. Ved at kombinere materialevidenskab, processtyring og digital validering leverer den komplekse komponenter med nøjagtigheder, når de først blev betragtet som uopnåelige. For industrier, hvor ydeevne, sikkerhed og omkostningseffektivitet krydser, er denne metode ikke kun en mulighed-det er den endelige løsning til at omdanne indviklede design til pålidelig virkelighed.