Præcision mistet voksstøbning , en århundreder gammel teknik, der er raffineret til moderne fremstilling, forbliver uundværlig for at producere komplekse, højtolerancekomponenter i industrier som rumfart, medicinsk udstyr og bilteknik. Imidlertid kræver opnåelse af defektfrie resultater omhyggelig overholdelse af processtyring og innovative metoder.

1. Optimeret voksmønsterdesign og produktion

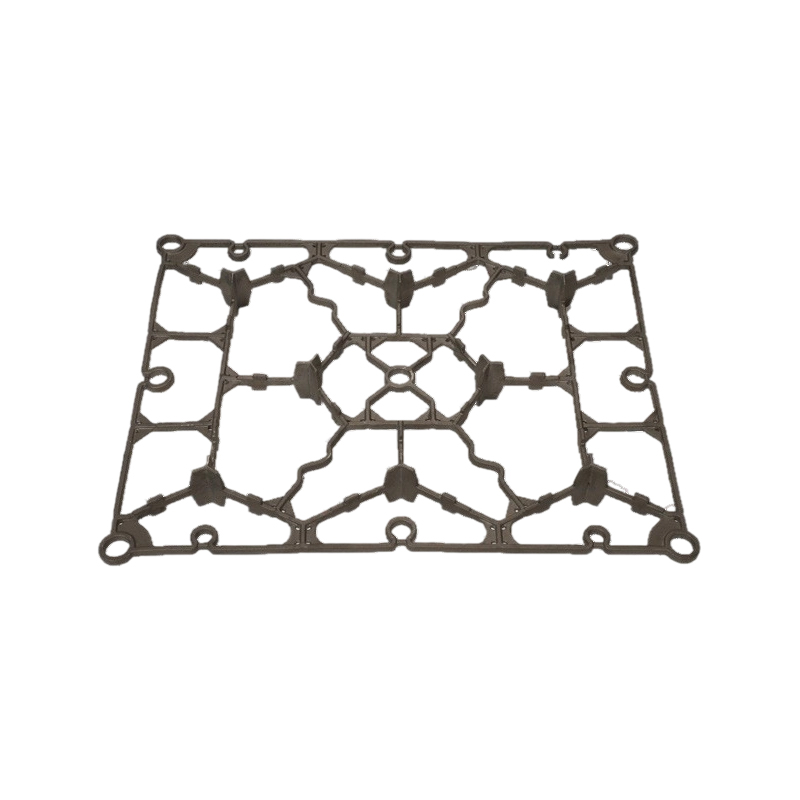

Grundlaget for defektfri præcision mistet voksstøbning ligger i fejlfrit konstruerede voksmønstre. Selv mindre ufuldkommenheder i voksmodeller - såsom luftbobler, ujævne overflader eller dimensionelle unøjagtigheder - kan forplantes gennem efterfølgende stadier. Avanceret 3D -modelleringssoftware muliggør præcis designvalidering, mens injektionsparametre (temperatur, tryk og afkølingshastigheder) skal kontrolleres tæt for at sikre ensartethed. Regelmæssig vedligeholdelse af voksinjektionsudstyr og streng inspektion af mønstre ved hjælp af automatiserede optiske scannere reducerer risikoen yderligere.

2. robuste shell-building-teknikker

Den keramiske skal, der omslutter voksmønsteret, skal modstå termisk stress under afværgning og metalhældning. Mangler som revner eller indeslutninger stammer ofte fra inkonsekvente skallag eller forkert tørring. En forskudt belægningsproces - alternation af keramisk opslæmning dypper med stukket applikationer og kontrollerede tørringscyklusser - er strukturel integritet. Moderne skalmaterialer, såsom kolloidale silica-bindemidler og zirkonbaserede refraktioner, forbedrer termisk stabilitet. Derudover minimerer fugtighed og temperaturstyrede miljøer for tidlig hærdning eller vridning.

3. kontrolleret afwaxing og sintring

Dewaxing er en kritisk fase, hvor fjernelse af hurtig voks kan forårsage skaldbrud. Damp autoklave afwaxing, parret med gradvis temperaturramping, reducerer termisk chok. Post-dewaxing, sintrende keramisk skal ved præcise temperaturer eliminerer resterende fugtighed og styrker formen. Overvågningssystemer i realtid hjælper med at opretholde optimale ovnforhold, hvilket forhindrer ufuldstændig udbrændthed eller skaldeformation.

4. smelte forberedelse og hæld præcision

Urenheder i smeltet metal, såsom oxider eller gasindfangning, fører til porøsitet eller indeslutninger. Vakuuminduktionsmeltning (VIM) eller argonafskærmningslegeringer effektivt, mens spektroskopi sikrer kemisk sammensætningsnøjagtighed. Under hældning minimerer kontrolleret hældning af hældning eller centrifugalmetoder turbulens, hvilket reducerer luftindtastningen. Forvarmning af forme til specificerede temperaturer undgår for tidlig størkning og misruns.

5. Post-casting-inspektion og feedback-løkker

Selv med strenge kontroller er validering efter produktionen afgørende. Ikke-destruktive test (NDT) -metoder som røntgenstråler radiografi og farvestoffer penetrantinspektion identificerer underjordiske mangler. Dimensionelle kontroller via koordinatmålingsmaskiner (CMMS) Bekræft overholdelsen af specifikationerne. Af afgørende betydning er det at integrere defektdata i en kontinuerlig forbedringsramme - ved anvendelse af rodårsagsanalyse og korrigerende handlinger - loop, raffineringsprocesser iterativt.

Defekter i præcision mistet voksstøbning er ikke uundgåelige, men håndterbare gennem systematiske protokoller. Ved at prioritere præcision på alle faser-fra voksinjektion til den endelige inspektion-kan producenterne opnå næsten netto-formkomponenter med minimal omarbejdning.