Mistet skumstøbning (LFC), en fordampningsmønsterstøbningsproces, undersøges ofte for sine potentielle miljømæssige fordele sammenlignet med traditionelle sandstøbningsmetoder.

Miljøfordele ved mistet skumstøbning:

-

Eliminering af bindemidler og kernesand:

-

Nedsat farligt affald: Traditionel sandstøbning er afhængig af kemisk bundet sand (ved hjælp af harpikser som fenol eller urethaner) eller lerbundet sand. Disse bindemidler genererer farlige luftforurenende stoffer (HAP'er) under hældning og afkøling, og tilbragt sand bliver ofte forurenet affald, der kræver kostbar behandling eller bortskaffelse. LFC bruger ubundet, tørt sand. Dette eliminerer behovet for disse bindemidler helt, hvilket reducerer genereringen af farlige affaldsstrømme markant og tilknyttede bortskaffelsesbyrder.

-

Forenklet sandhåndtering og lavere energi: Fraværet af bindemidler betyder, at sandet ikke kræver komplekse genvindingsprocesser, der involverer termisk eller mekanisk behandling for at nedbryde bindinger. Enkel screening og afkøling er typisk tilstrækkelig til genanvendelse af sand, hvilket fører til betydelige reduktioner i energiforbruget til genvinding af sand sammenlignet med bundne sandsystemer.

-

-

Nedsat affald fra kerner og forme:

-

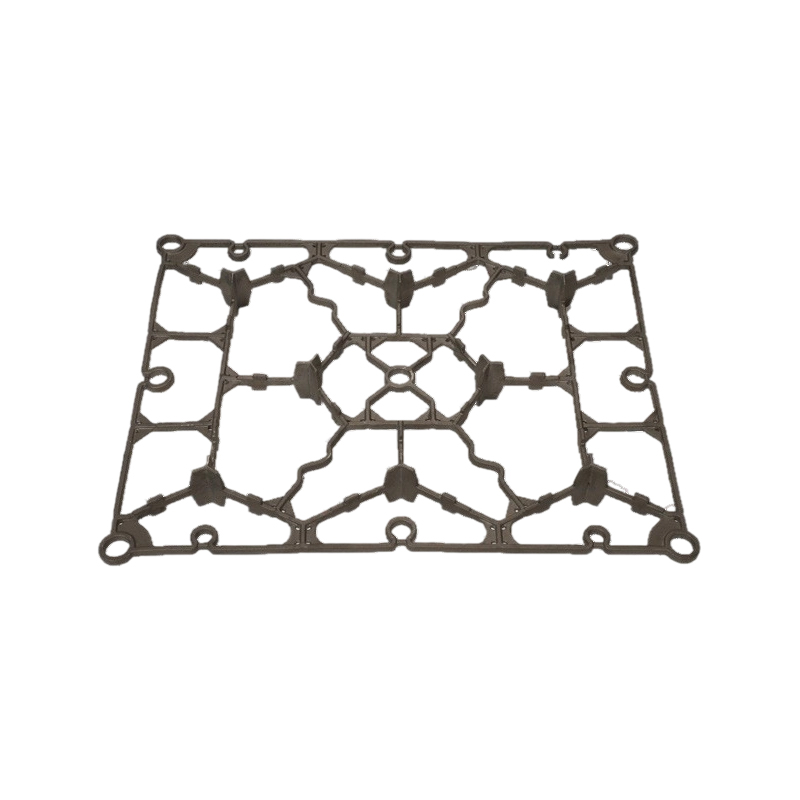

Traditionel casting kræver ofte komplekse kerner lavet af bundet sand til at danne indre hulrum. Disse kerner bliver affald efter casting. LFC integrerer komplekse geometrier direkte i det udgiftsskummønster. Dette eliminerer behovet for separate kerner og den tilhørende kerne sandaffaldsstrøm.

-

-

Potentiale for forbedret metaludbytte:

-

LFC -mønstre kan være tæt pakket i kolben, og gatesystemerne er ofte integreret direkte i mønsterklyngen. Dette effektive layout kombineret med fraværet af afskedslinjer kan føre til højere udbytter (mere anvendelige støbegods pr. Enhed hældt metal hældt) sammenlignet med nogle traditionelle metoder, hvilket reducerer det samlede energi- og ressourceforbrug pr. Færdig del.

-

-

Genvinding af mønstermateriale (begrænset omfang):

-

Mens selve skummønsteret forbruges, kan det primære materiale (typisk udvidet polystyren - EPS) undertiden genvindes fra Sprue og Runner Systems før Hældning og genanvendt til at producere nye mønstre. I løbet af pyrolysefasen inden for formen nedbrydes en betydelig del af skummet endvidere til gasformige kulbrinter. Under kontrollerede forhold i avancerede støberier kan disse fanges og termisk oxideres, hvilket konverterer dem primært til CO2 og vanddamp, mens de genvinder energi.

-

Vigtige miljømæssige overvejelser:

-

Emissioner under hældning:

-

Den termiske nedbrydning af skummønsteret ved kontakt med smeltet metal genererer komplekse emissioner, herunder flygtige organiske forbindelser (VOC'er), polycykliske aromatiske kulbrinter (PAH'er) og carbonmonoxid (CO). Dette er den mest betydningsfulde miljøudfordring for LFC. Støberier skal Implementere robuste luftforureningskontrolsystemer, såsom termiske oxidationsmidler eller avancerede skrubbere, for effektivt at fange og behandle disse emissioner for at opfylde reguleringsstandarder. Ubehandlet udgør disse emissioner en alvorlig miljø- og sundhedsrisiko.

-

-

Mønsterproduktion Fodaftryk:

-

Miljøpåvirkningen af fremstilling af skummønstrene selv skal redegøres for. Dette inkluderer den energi, der bruges til at fremstille de rå EPS-perler, dampen og elektricitet, der forbruges under perleforekomsten og mønsterstøbningsprocesserne, og ethvert affald, der genereres under mønsterfremstilling (f.eks. Skære rester). Effektiviteten af mønsterproduktionsbutikken er en faktor i den samlede livscyklusvurdering.

-

-

Skum bortskaffelsesveje:

-

Mens nogle rene, uforurenede skum (som sprues, der ikke er smeltet), kan genanvendes, kræver pyrolyserester inden i sandet og ethvert uanmeldt mønsterproduktionsaffald. Industrial EPS adskiller sig fra emballageskum, og bortskaffelse skal følge passende affaldshåndteringsbestemmelser. Deposering er almindelig, skønt energiforringelse via kontrolleret forbrænding kan være en mulighed, hvor faciliteter findes.

-

Mistet skumstøbning reducerer påviseligt miljøpåvirkning i specifikke, betydelige områder sammenlignet med traditionel bundet sandstøbning: Fjernelse af farligt bindemiddelaffald, forenkling af genvinding af sand (sænkning af energiforbrug) og reduktion af kerneaffald. Potentialet for forbedret metaludbytte bidrager yderligere til ressourceeffektivitet.

Imidlertid er disse gevinster Kontingent efter effektiv håndtering af de emissioner, der genereres under metalhældningen. De miljømæssige fordele ved LFC realiseres kun, når støberier investerer i og driver strengt avancerede emissionskontrolsystemer. Endvidere er energifodaftrykket af mønsterproduktion og ansvarlig livsstyring for skumrester integrerede dele af den samlede miljømæssige ligning.

Derfor mistet skumstøbning kan Vær en mere miljømæssigt gunstig støbningsproces, primært gennem reduktion af affaldsstrøm og forenklet sandhåndtering, Men kun når det implementeres med strenge emissionskontrol og ansvarlig materialestyringspraksis i hele proceskæden. Dens miljømæssige overlegenhed er ikke absolut, men afhænger meget af de specifikke operationelle standarder og forureningsteknologier, der er anvendt af støberiet.