I fremstillingsindustrien står små-batch-produktion ofte over for udfordringen med høje enhedsomkostninger. Traditionelle behandlingsmetoder (såsom CNC -behandling eller sandstøbning) kan miste økonomisk effektivitet i komplekse geometrier og små batches på grund af materielt affald, lang arbejdstid eller overdreven formeomkostningsfordeling. I denne henseende, Præcision mistet voksstøbning bliver det optimale valg for flere og flere virksomheder. Kan denne tusinder år gamle proces, efter at have været opgraderet med moderne teknologi, virkelig reducere omkostningerne ved fremstilling af små batch?

Teknisk fordel: Økonomisk balance mellem præcision og kompleksitet

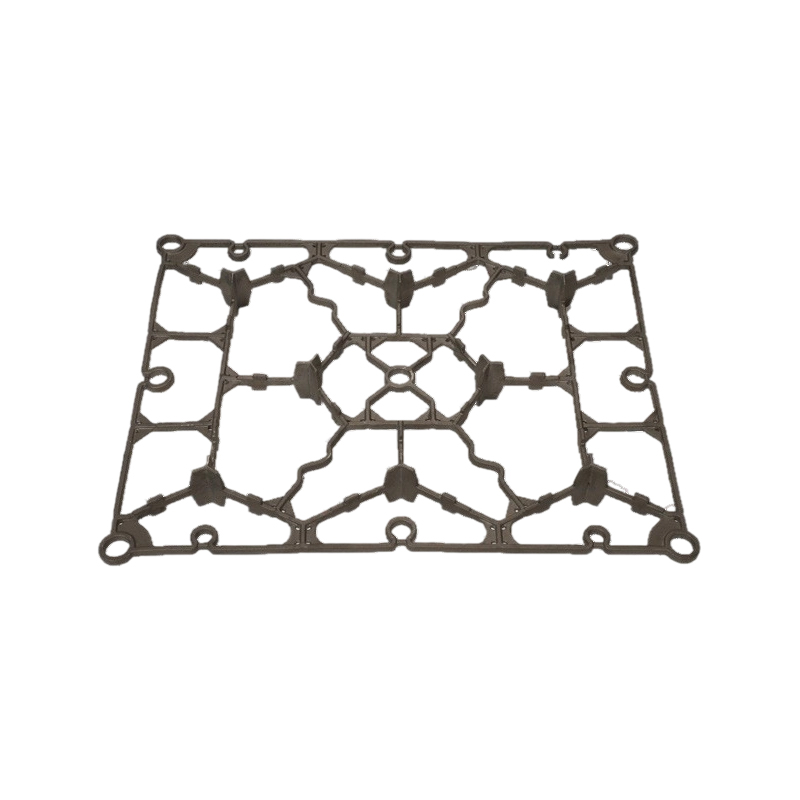

Den kernekonkurrenceevne for investeringsstøbning ligger i sin "engangsstøbning" -funktion. Gennem 3D-udskrivning af voksforme eller opløselig kerneteknologi kan producenter opnå komplekse hulrum, tyndvæggede strukturer og andre designs uden at udvikle dyre stålforme, hvilket reducerer efterfølgende bearbejdningsomkostninger. Ved at tage rumfartsfeltet som et eksempel, efter at en turbinebladleverandør vedtog denne proces, blev enhedsomkostningerne ved lille batchforsøgsproduktion reduceret med 37%, hovedsageligt på grund af:

Forbedret materialeudnyttelse: Næsten-netformende egenskaber kontrollerer metalaffald inden for 5%, hvilket er meget bedre end 30-50% tabshastigheden for skæreforarbejdning;

Fleksibel produktion: voksforme kan itereres gennem hurtig prototypeteknologi, som er velegnet til F & U -trinet med hyppige designændringer;

Optimering af overfladekvalitet: RA 1,6-3,2 μm støbeoverflade reducerer poleringstiden, især egnet til vanskelige at behandle materialer, såsom rustfrit stål og titanlegering.

Omkostningsmodelanalyse: Hvornår er det økonomisk?

American Foundry Society (AFS) 2023-undersøgelsen påpegede, at omkostningsbøjningspunktet for investeringsstøbning normalt forekommer i det lille og mellemstore batchområde på 50-500 stykker. Sammenlignet med traditionel behandling:

Mindre end 500 stykker: Enhedsomkostningerne ved casting er 18-42% lavere end for CNC-behandling;

Mindre end 50 stykker: Fordelen ved ingen form gør sine omkostninger 60% lavere end for støbning;

Speciallegeringsscenarie: Omkostningsfordelen ved nikkelbaseret højtemperaturlegeringsdele kan udvides yderligere til 55%.

Industri -praksis

Ortodynamik, et selskab med medicinsk udstyr, har verificeret denne logik i produktionen af tilpassede ortopædiske implantater. Ved at skifte fra traditionelle skæreprocesser til investeringsstøbning er de samlede omkostninger for dets 200-stykke batch af kobolt-kromlegeringsdele faldet med 28%, og leveringscyklussen er blevet forkortet med to uger. De vigtigste faktorer er:

Integrering af topologisk optimeringsdesign for at reducere komponentvægten med 15% uden at påvirke ydelsen;

Brug af den samme voksmodelklynge til at støbe forskellige typer dele for at maksimere produktionskapaciteten af en enkelt ovn.

Udfordringer og mestringsstrategier

Denne proces er ikke en universel løsning, og dens omkostningsfølsomme punkter er:

Udviklingsomkostninger til voksmodel: Gating -systemdesignet kan optimeres gennem digital simulering (såsom Magmasoft) for at reducere antallet af prøve og fejl;

Efterbehandlingstid: Brugen af automatiserede skære robotter til behandling af hældning og stigerør er 300% mere effektivt end manuelt arbejde.

![]() Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, Jiangsu -provinsen

Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, Jiangsu -provinsen

Webmenu

Produktsøgning

Sprog

Afslut menu

Nyheder

Hjem / Nyheder / Industri -nyheder / Kan præcision mistet voksstøbning reducere produktionsomkostningerne til små portioner?

Industri -nyheder

Apr 11, 2025 Indlæg af admin

Kan præcision mistet voksstøbning reducere produktionsomkostningerne til små portioner?

Meddelelse feedback

Nyheder og begivenhed

Produktkategorier

Kontakt os

Kontaktoplysninger

-

Tlf: +86-0523-83458888

-

Telefon: +86-13605269351

-

Fax: +86-0523-83458508

-

E -mail: [email protected]

-

Tilføje: Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, Jiangsu -provinsen

Kom i kontakt

Du kan kontakte mig ved hjælp af denne formular.

Copyright © Xinghua Jinniu Machinery Manufacturing Co., Ltd. All Rights Reserved.

Kina højpræstationsstøbningskomponenter producenter

Tilbage top