-

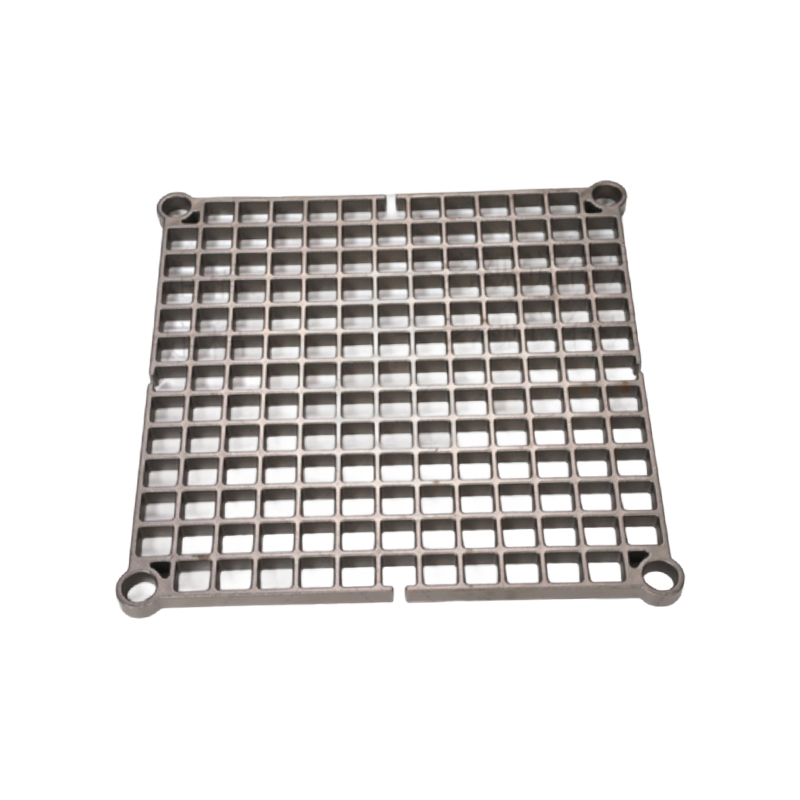

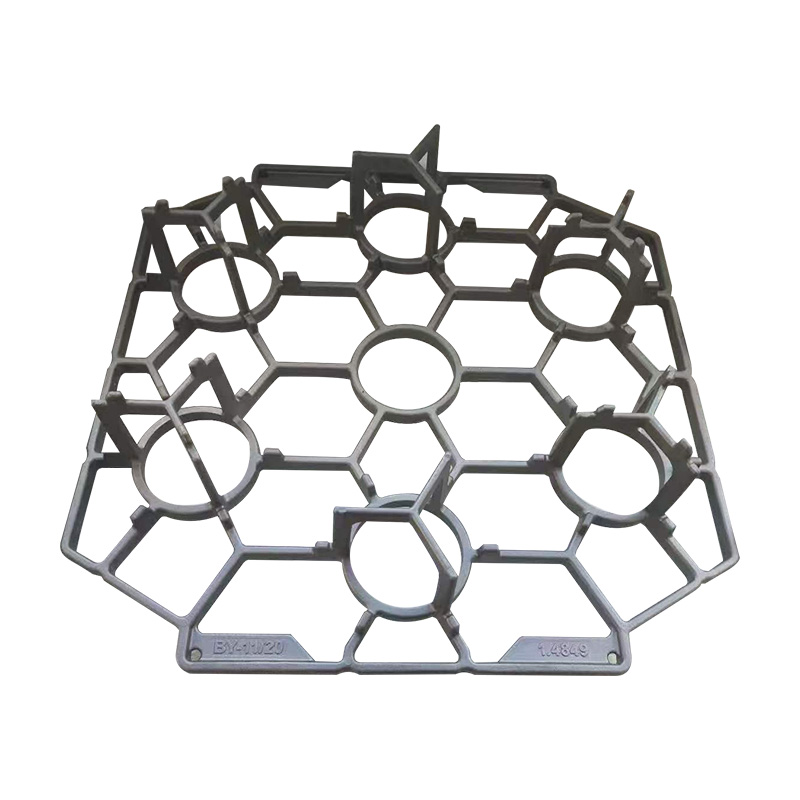

A Varmebehandlingsbakke er et kritisk tilbehør, der bruges i højtemperaturindustrielle processer, hvor metalkomponenter kræver kontrolleret opv...

Læs mere -

Varmebehandlingsbakker spiller en afgørende rolle i at forbedre effektiviteten og effektiviteten af varmebehandlingsprocesser. Uanset om det er ...

Læs mere -

Varmebehandlingsbakker er væsentlige komponenter i industri- og fremstillingsprocesser, designet til at modstå høje temperaturer, mekanisk belas...

Læs mere -

Varmebehandlingsbakke er en væsentlig komponent i forskellige industrielle varmebehandlingsprocesser. Bruges primært i ovne, ovne og andet termi...

Læs mere -

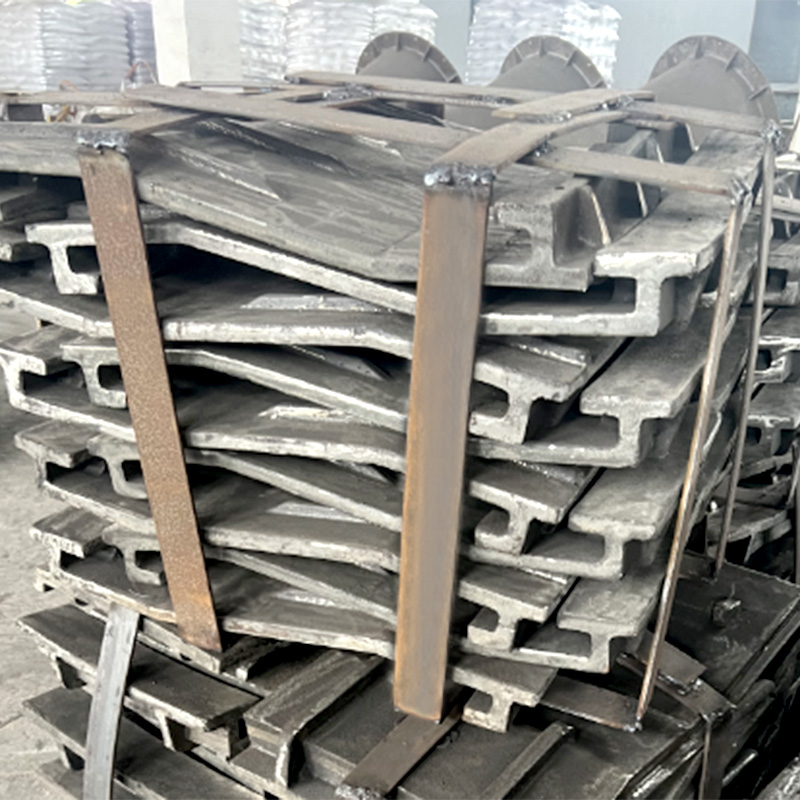

Harpiks sandstøbning er en meget brugt metalstøbeproces, der kombinerer sand med et harpiksbindemiddel for at skabe forme. Det er foretrukket i ...

Læs mere -

Harpiks sandstøbning er en avanceret og meget brugt metalstøbeteknik, der kombinerer traditionelle sandstøbemetoder med moderne harpiksbundet te...

Læs mere -

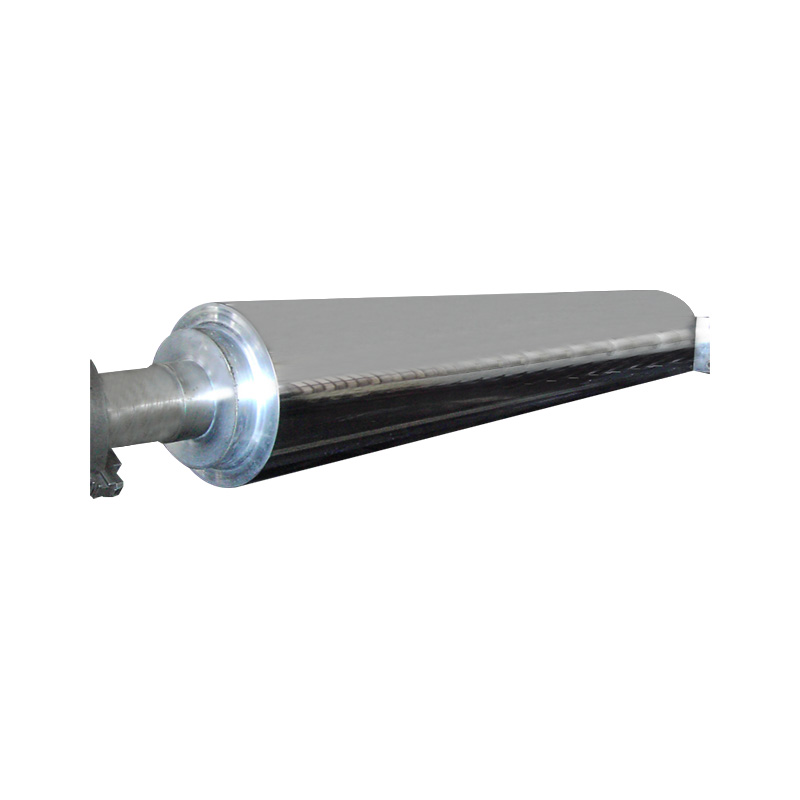

Centrifugalstøbning er en specialiseret fremstillingsproces, der udnytter centrifugalkraften til at producere metalkomponenter af høj kvalitet. ...

Læs mere -

Centrifugalstøbning er en alsidig fremstillingsproces, der er meget udbredt i industrier lige fra bilindustrien til rumfart. At forstå de forske...

Læs mere

Hvorfor støbes brugerdefinerede rustfrit stål mere resistente over for ekstreme temperaturer og korrosion end generiske produktionsudgange?

I ekstreme miljøer såsom høje temperaturovne, dybhavsolieplatforme eller kemiske forarbejdningsanlæg kan materialesvigt føre til katastrofale konsekvenser. Almindeligt fremstillede dele af rustfrit stål udsætter ofte revner, oxidation eller korrosionsproblemer under barske forhold, mens Brugerdefineret rustfrit stålstøbning Kan skille sig ud med sin fremragende temperaturmodstand og korrosionsbestandighed. Den videnskabelige logik og tekniske visdom bag denne forskel er det centrale grundlag for industrien til at vælge tilpassede løsninger.

1. Materiel gen: Præcis kontrol af legeringselementer

Generel fremstilling bruger normalt standardiserede rustfrie stålkvaliteter (såsom 304 eller 316), mens brugerdefineret støbning giver ingeniører mulighed for at "omskrive materielle gener" ifølge applikationsscenarier. For eksempel:

Krom (CR) -indholdet øges til mere end 20%, hvilket danner et tæt kromoxid (CR₂O₃) passiveringsfilm, der kan modstå oxidation, selv ved en høj temperatur på 800 ° C;

Tilsætning af molybdæn (MO) og nikkel (Ni) kan blokere penetreringen af chloridioner og reducere materialets pittinghastighed i det marine miljø med mere end 60% (ASTM G48 -testdata);

Duplex rustfrit stål (såsom 2205) opnår et ideelt forhold mellem ferrit og austenit gennem tilpasset støbning, kombination af styrke og korrosionsbestandighed.

Tilfælde: Reaktoren for et kemisk selskab anvendte oprindeligt generel 316L rustfrit stål, som viste intergranulær korrosion på kun 6 måneder i et svovlsyremedium. Den tilpassede støbning 317LMN rustfrit stål (med øget MO- og N -indhold) blev brugt, og levetiden blev udvidet til mere end 5 år.

2. Procesfordele: Fjern defekter og styrket strukturel integritet

Generel fremstilling (såsom rullende eller svejsning) er tilbøjelig til at indføre mikroskopiske defekter, mens tilpasset støbning opnår "nul kompromis" gennem investeringsstøbning eller vakuumsmeltningsproces:

Forbedret densitet: Fluiditeten af smeltet metal under støbning er kontrollerbar, reducerende porer og krympning, og materialetætheden er tæt på den teoretiske værdi (> 99,5%);

Kornforfining: Gennem retningsbestemt størkningsteknologi reduceres kornstørrelsen fra 50 um i generel fremstilling til mindre end 10μM, og krybstyrken med høj temperatur øges med 3 gange;

Stressaflastning: Tilpassede varmebehandlingsprocesser (såsom opløsningsudglødning) kan eliminere resterende stress og undgå stresskorrosion krakning (SCC).

Datasupport: Sammenlignende tests viser, at oxidationshastigheden for tilpassede støbt 310S rustfrit stål ved 1000 ° C (0,12 mm/år) kun er 1/3 af de generelle produkter (ASTM E292 -standard).

3. efterbehandlingsteknologi: Opbygning af et multi-beskyttelsessystem

"Plasticiteten" af brugerdefineret støbning strækker sig til efterbehandlingsstadiet, idet den sætter "usynlig rustning" til delene:

Overfladepassiveringsbehandling: Nitpetersyre-passivering øger tykkelsen af kromoxidlaget til 3-5nm, hvilket forbedrer korrosionsbestandigheden markant;

Hot-Dip aluminisering: dannelse af et Fe-Al-legeringslag på støbeoverfladen, hvilket kan øge høje temperaturens oxidationsmodstand til 1200 ° C;

Funktionel belægning: For specifikke ætsende medier (såsom H₂S) kan keramisk belægning eller polymerbelægning integreres.

Industriapplikation: Inden for geotermisk kraftproduktion kombineres brugerdefinerede cast-dobbeltduplex-rustfrit stål (25CR-7NI-4MO) med plasmasprøjtning al₂o₃-belægning for at modstå high-temperatur dampkorrosion indeholdende cl⁻ og co₂.

4. Økonomisk paradoks: Hvorfor er dyre, men mere omkostningseffektiv?

Selvom de oprindelige omkostninger ved brugerdefineret støbning er 15% -30% højere end for generel fremstilling, er dens omkostningsfordel i forhold til hele livscyklussen betydelig:

Vedligeholdelsescyklus forlænges med 3-5 gange, og nedetidstab reduceres med 70%;

I ætsende miljøer reduceres udskiftningsfrekvensen fra en gang om året til en gang hvert 5. år;

Energieffektivitet forbedres (såsom reduktion af faldet i varmeoverførselseffektivitet forårsaget af korrosion).

Bevis: En norsk offshore -platform opgraderede sit pumpe- og ventilsystem gennem brugerdefineret støbning og sparede mere end 12 millioner amerikanske dollars i vedligeholdelsesomkostninger på 10 år.

Når generelle fremstillingskompromiser mellem omkostninger og effektivitet, omdefinerer brugerdefineret støbning af rustfrit stål pålidelighedsstandarden i ekstreme miljøer gennem materiel innovation, procesinnovation og systematisk beskyttelse. For industrielle scenarier, der forfølger nulfejl, er dette ikke kun et teknisk valg, men også en strategisk investering i risikokontrol.